ドローンとAIによる大型プラントにおけるDX推進

これらの環境において,事業の健全性を保ち,継続可能とするためには業務の効率化,特にデジタル技術を活用して抜本的な業務改革を実現する「DX(デジタルトランスフォーメーション)」が不可欠となる.本稿では,設備の老朽化が進み,保全の重要性の高まる大型プラントを対象に,ロボット技術,特にドローンを中心とした「センシングロボット」と,データの分析・生成の自動化に欠かせないAI技術に焦点を当て,いわば「プラントDX」の現状,事例,効果,課題について論じる.

1.本稿の背景─急務となる「プラントDX」

昨今,大手製造業や社会・産業インフラ事業者の間で,自社設備の保全業務に対する効率化の関心が高まっている.関心の動機は必ずしもポジティブなものだけではない.大規模製造業の代名詞とも言える,石油精製や製鉄などの装置産業においては,稼働50年を超えるような老朽化した設備を発端とした操業上の課題を抱える事業者が増えている.世界的に見て低い水準にあると評価されている稼働信頼性☆1を向上させ,安定創業による競争力を強化するには,設備保全・管理業務を見直し,高度化していく必要がある.しかし,保全業務の中心を担う建設事業者は深刻な人手不足,技術継承の課題に直面しており,特に「2024年問題」☆2と言われる働き方改革の波がそれに拍車をかける格好となり,業務の高度化を従来日本の切り札であった優秀な人材・職人の技能に頼ることが難しくなっている.また,気候変動に代表される地球規模の環境問題について,産業界に求められる責任は年々増大しており,環境負荷の高い「壊れてから直す」「壊れたら作る」類の設備保全は,世界的に厳しい目にさらされることとなる.

このように,設備保全業務は「課題先進国」☆3と言われる日本でも,さまざまな課題を先取りしている業務と言え,今後も持続性の高い操業を支え続けるために,ドローンやAIなどの新しい技術,さらにはその結果を活用できるようにデジタル技術を取り入れ,抜本的な業務改革を実現する必要がある.デジタル技術やデータを用いて行う業務の変革を「デジタルトランスフォーメーション(DX)」と呼ぶが,プラント操業の諸課題の解決に必要なのがまさにこのDXであり,いわば「プラントDX」の実現が急務である.

本稿では,進歩発展の著しいプラントDXに必要な技術を紹介し,理解を深めてもらうとともに,それらの技術の実現する業務改革が,さまざまな設備の保全業務に導入されている事例を紹介する.これにより,プラント設備の保全業務を担う読者が,自社業務の改革を推進する一助となることを目指す.

2.プラントDXの実現に寄与する技術

近年の技術進歩により,ドローンを含むロボティクス(ロボット工学)やAI(人工知能),XR(仮想現実や複合現実などの総称)といった新しい技術が,実験的な段階を終え,業務に実装されるレベルになってきている.設備保全業務を,大きくデータ収集・分析業務である「点検・調査」と,その結果を設備に反映する「補修・修繕」に分けると,これらの技術は前者の効率化・省力/省人化,後者の適時化に多大な貢献するため,まずはこれらに対する理解を深めるのは重要だ.ただし,技術はあくまで手段であり,目指すのは保全業務改革であることには留意する必要がある.よって本章では,単なる技術紹介にとどまらず,これらの技術がプラントDXの実現において果たす役割についても,合わせて解説する.

ロボティクス技術人の代わりに作業を行うロボットは,ソフトウェアによるバーチャルな業務ではなく,物理的な現場の伴う業務である保全業務の効率化において重要な役割を果たすが,ここで単にロボット技術ではなく,あえて「ロボティクス(ロボット工学)」という言葉を使っているのには理由がある.保全業務の現場では,たとえばFA(Factory Automation)ロボットのような,工場ライン等専用に整えられた環境において,与えられたプログラムどおりの動作を繰り返すロボットではなく,既存の環境内で一定の自律性をもって活動するロボットが必要である.こうした新しい構想に基づいて設計されたロボットの,運用まで含めた技術を表すために,ロボティクスという言葉を使っている.

さて,設備保全においてこのような自律行動できるロボットが最も活躍するのは,人間の五感に代わるセンサー類のビークル(乗り物)として,設備・装置のデータを収集する業務である.このデータ収集業務は,点検調査の中でも時間的・コスト的に大きな部分を占める業務であり,ロボットによる自動化の恩恵が大きい.技術の進歩で高性能化したロボットが,次々にこの業務へ導入されているのもそれが大きな理由だ.ロボットの高性能化について,空中を三次元的に行動でき,高所など人がアクセスしにくい場所でのデータ収集に力を発揮するドローンを代表例に示すと以下のようになる(図1).

このように,わずか5年間で航続時間(飛び続けられる時間)は3倍になり,毎秒15mの暴風や雨の中を,4倍以上重い荷物を持って飛行できるようになっている.ロボットの基本性能の大幅な向上は,多種多様な現場が存在する設備保全業務での可用性を高め,業務実装が進んでいる大きな理由だ.

また,ロボット自体に加えて,ロボットに搭載され肝心のデータ収集を行うセンサーについても大きな進歩が見られる.高画質・高解像度のRGBカメラ,対象の温度を測るサーマルカメラ,さまざまなガスを光学的に検知できるOGI(Optical Gas Imaging)センサー,レーザーで周囲の三次元情報を取得できる3D LiDARなど,多種多様なセンサーが,高性能化,小型軽量化,低価格化し,設備の点検業務に向けたデータ収集業務に幅広く対応できるようになっている.

航続時間などの基本性能と,搭載するデータ収集用のセンサーに加えて,ロボットが自律的に業務を行うために非常に重要な機能が「自己位置推定」である.この機能は読んで字のごとくロボットが自機の位置を何らかの形で測定する(測位する)機能だが,ロボットの自動化・自律化には不可欠の機能だ.たとえば「A地点からB地点に移動しろ」というごくシンプルなタスクも,そもそも自機がどの位置にいるのか分からなければ実行しようがない.特に寄るべない空中に浮かんでいるドローンでは,自己位置の推定ができなければ,一個所に止まっていることすらできない.このことからも自己位置推定の重要性は理解できるが,それだけに近年この技術は長歩の進歩を遂げている.自己位置推定技術で有名なものは,カーナビに使われているGPS☆4などの衛星測位を用いるものや,艦船などで古くから使われている慣性航法装置などがあるが,これらに加えて周囲の三次元情報を取得して地図と照らし合わせることで自機位置を推定するSLAM☆5という技術や,ToF☆6やモーションキャプチャなどの外部センサーと連動するシステムなど,多くの自己位置推定技術が開発され,組み合わせてロボットに実装されるようになっている(図2).

自己位置推定技術の進歩により,従来数メートル単位だった測位誤差が数センチ単位に高精度化したり,衛星が使えない屋内においても測位できるようになった.また,自己位置推定の技術は,ロボットを自動的・自律的に動かすのに重要であることは先述のとおりだが,プラントDXの文脈ではそれ以外にも重要な意味を持っている技術である.これについては後述する.

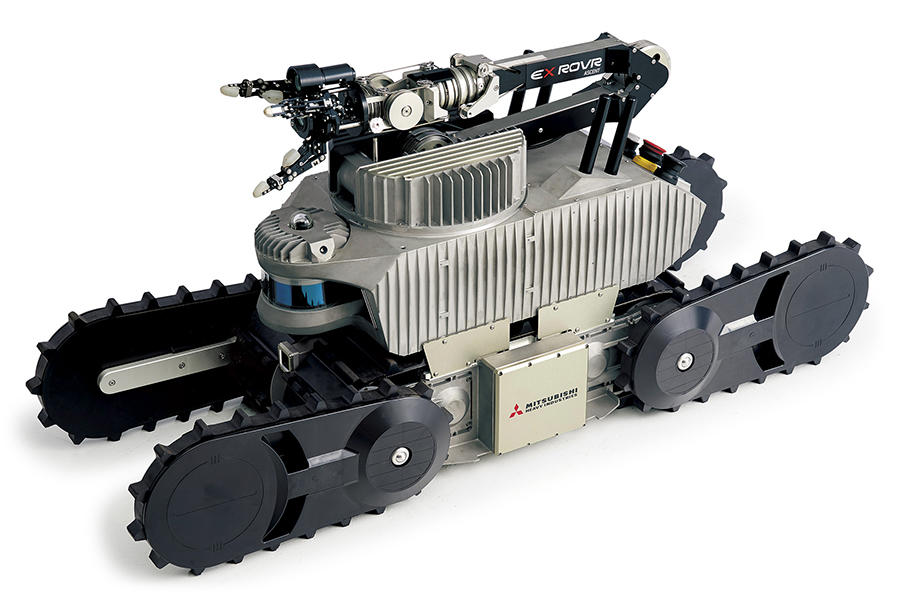

ここまで述べてきたとおり,機体の高性能化による可用性の向上,センサーの進歩による収集できるデータの多様化,自律性の向上に伴う運用にかかるコストの減少などにより,保全業務現場への導入が進んでいるロボティクス技術であるが,ハードルとなる課題も存在する.たとえば防爆規格への対応である.石油化学産業を始めとして,危険物を取り扱う現場では使用機器に防爆規格への適合が求められるケースがあるが,自律ロボットに関してはその方面への対応は始まったばかりと言ってよく,特にドローンではその構造上防爆化の難易度は高い.比較的防爆化による重量増に対する許容度が高い地上走行ロボットなどで防爆機体が登場し始めているものの(図3),重量増による稼働時間の短縮や製造コストの大幅な上昇により,使える業務をかなり選ぶ機体になってしまうのが現状だ.これについては技術の進歩もさることながら,安全を保ちつつ柔軟に運用できるような規制の見直しや,保安道路など防爆エリア外での運用で対応できる業務の策定,非防爆ロボットによる保全業務実施を前提とした設備レイアウトの設計など,多方面からのアプローチを模索していかないと,現場へのロボットの実装を妨げる要因となるだろう.

プラントDXの実現において,ロボティクス技術と並んで重要なデジタル技術がAI技術である.ここで挙げるAI技術とは,より正確に言うと,ロボットや従来の手法で収集したデータを分析し,変状の検出や故障の予知を行う際に,AIによる推論を用いる技術のことである.画像データに現れる設備の瑕疵(サビやクラックなど)や音声データから取得できる装置の異音,継時的に取得されたセンサーデータの故障に至るパターンなど,点検の目的である特定のパターン認識,人間の五感や経験による判断をコンピュータによる推論で代替するこの技術は,点検・調査業務の効率化・省力化には必要不可欠である.

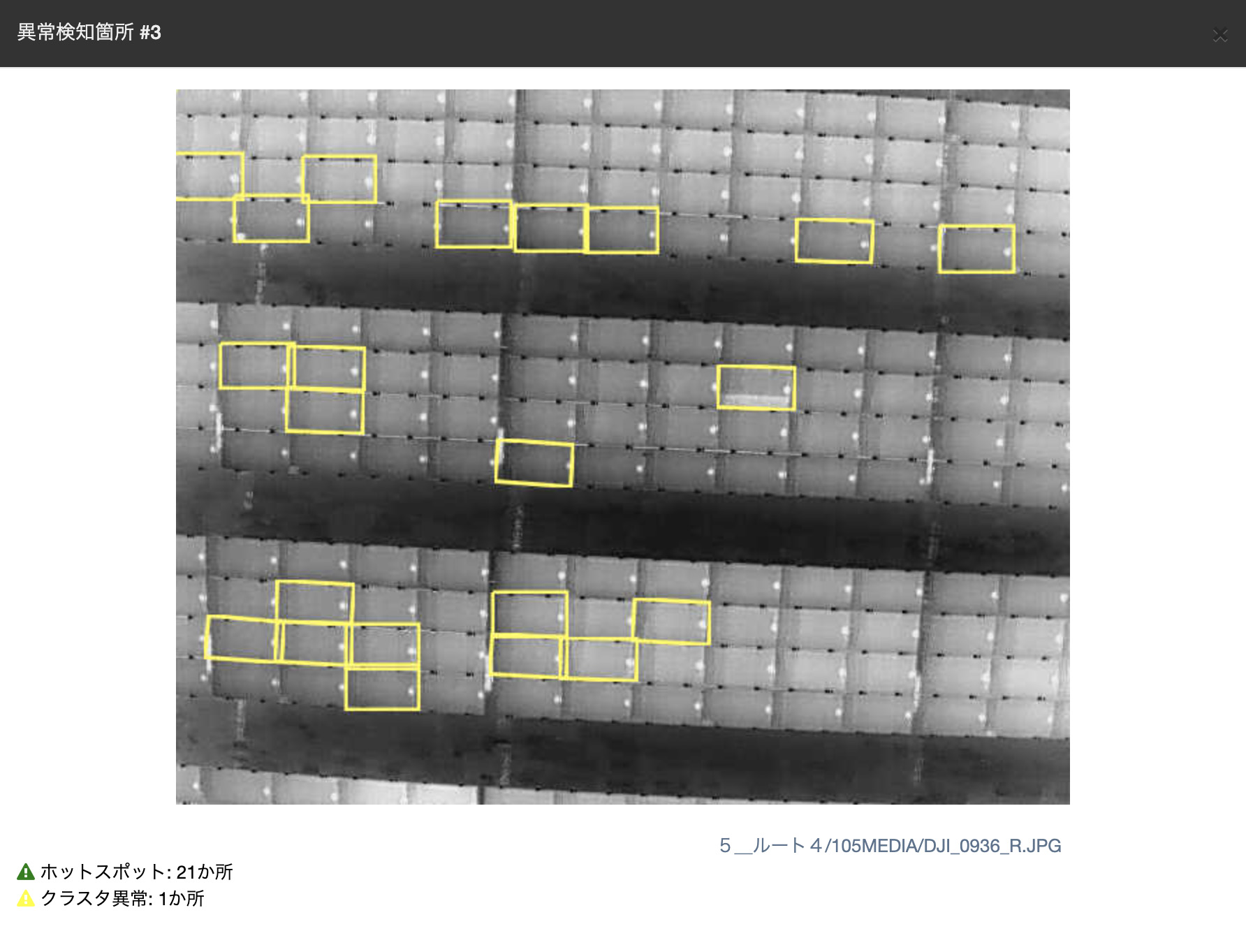

と言うのも,ロボティクス技術やIoTセンサーの普及により,保全の現場から取得できるデータ量は増大の一途をたどる一方,それらを分析・解析して点検目的である変状を見つける専門知識を持った人材は不足しており,AI技術なしでは先進的なデータ収集技術も宝の持ち腐れとなってしまう.たとえば太陽光発電所,特にメガソーラーと呼ばれる大規模発電プラントでは,数ヘクタールの土地に数万枚の太陽光発電パネルが敷き詰められている(図4).3MW出力の発電所のパネル点検は,従来の人手による手法では数日かけて行っていたが,ドローンを用いれば1フライト,20分程度の飛行で全パネルの撮影が完了してしまう.ただし,ドローンが行えるのは画像データの収集までであり,その数百〜数千枚の画像からパネルの破損や故障を見つける作業を人手に頼っていては,点検業務の効率化は望めない.そこで撮影された画像からパネルの故障を見つけるアルゴリズムを開発,代替することで,人間の数十〜数百倍の効率で行われるデータ収集に対応できるようになる(図5).

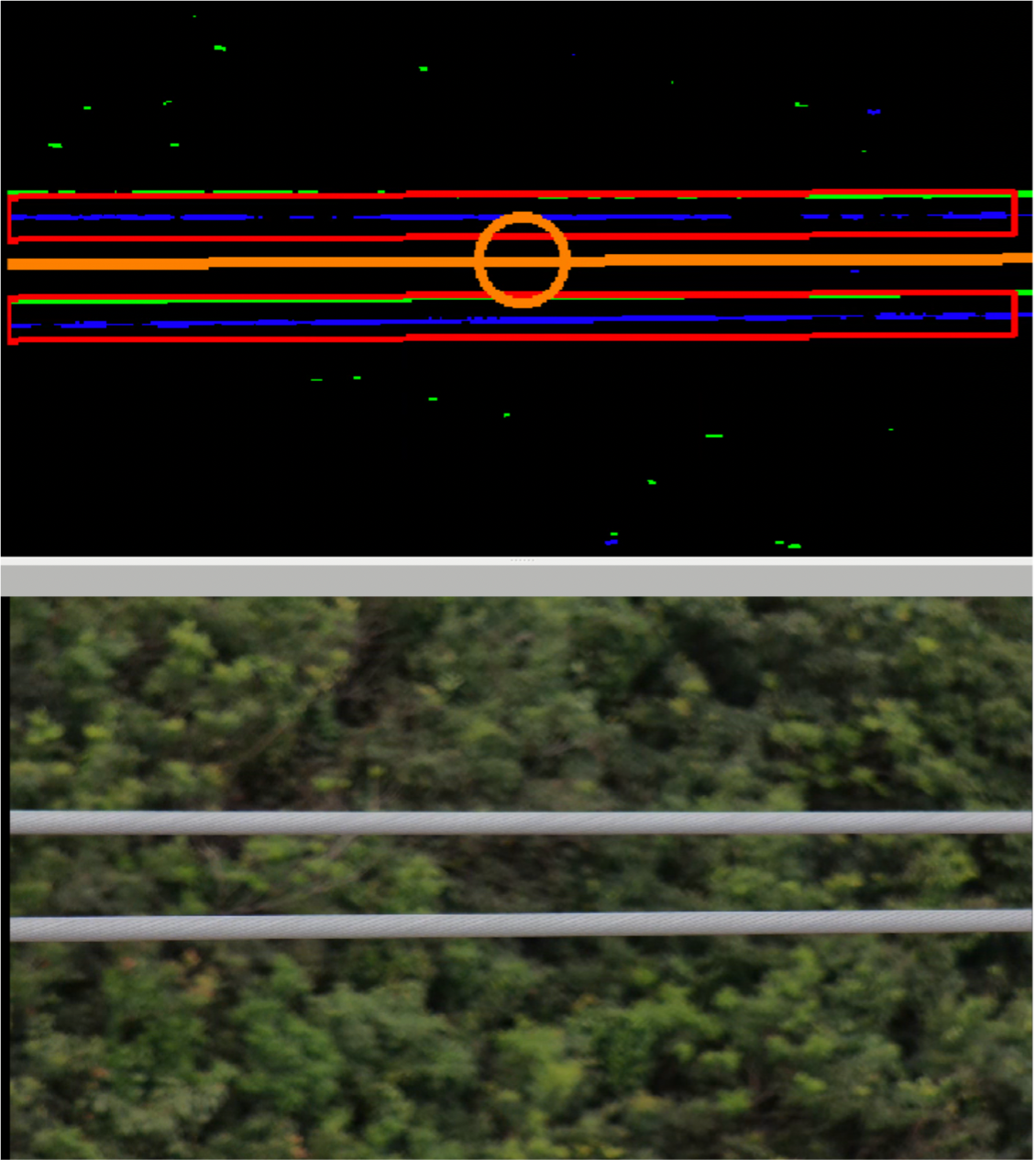

また,AIによるパターン認識は,ロボティクス技術と組み合わせることで,データ収集業務自体を高度化・効率化する力も秘めている.一般的にロボットによるデータ収集の自動化は,先述の自己位置推定技術をベースに,点検対象の位置まで移動して撮影などを行うが,対象のサイズが小さい,設備レイアウトの関係で遠方から高倍率のズーム撮影が必要,などの理由で,位置情報のみから精緻で再現性の高い撮影を行うことが困難なケースがある.そういった場合,AIによるパターン認識をロボットの制御に活かすことで,点検対象を認識した上で機体を近くに移動する,カメラの向きやズームを操作するなどの動作が可能になる.細く長く,その上緩やかに弛んで張られている送電線などは撮影の難しい対象の代表例だが,カメラの画角に入った電線をAIがリアルタイムで認識し,画角の中央に収めるようなカメラ方向の制御を行えば,難なく高品質の点検画像を撮影することができる(図6).

このようにロボティクス技術との組合せでプラントDXに大きく資するAI技術だが,開発に大きなコストがかかるという欠点もある.一般的なパターン認識アルゴリズムの開発には,AIがパターンを特定するための学習用データとして,見つけたい変状などの教師データが数千〜数万点必要となることもあり,まずそのデータの確保に多大なコストがかかる.さらにその教師データに対して,具体的に変状等をマークするアノテーションという作業にも莫大な工数が必要で,保全業務へのAI導入のハードルになっている.そもそも従来点検作業を担ってきた人間は非常に優秀なパターン認識力を持っていて,多いときには数十にも及ぶ項目の点検を一度にこなすことができる.これをすべてAIによって実施しようとすれば,点検項目ごとに先述のコストがかかってしまい,投資対効果がまったく見合わなくなってしまう.故にAI技術の点検業務への導入は,単に人手作業の代替ではなく,ロボティクス等との組合せで人間の数十倍,数百倍の効率で実施できることで,新たな価値を生み出すような用途を検討すべきである.たとえば,特定の点検項目に限って点検頻度を大幅に高めることで,操業が止まってしまうような大きな事故や故障が防げる,また大きく壊れる前に変状を発見することで補修コストを抑えられる,など,上流・下流も含めた広い業務範囲における従来のプロセスを見直し,技術導入の効果を最大化することが必須となるだろう.

UI/UXに関する技術プラントDXに寄与する技術として,最後に紹介するのはUI/UXに関する技術だ.ここまでに述べてきたロボティクスとAIの技術に比べ,UI/UXに先端技術的なイメージを持っている読者は少ないかもしれないが,ほかの2つが最終的に抜本的な業務改革を成し遂げられるかどうかを左右する重要な技術であるとともに,新しい技術によりプラント保全業務への実装レベルが大きく向上することが見込まれている分野でもある.

UI/UXとは「User Interface/User eXperience」の略で,文字どおりユーザー(人)がデータやシステムに触れるところ,およびその体験のことを指すが,本稿ではそれらを提供するためのアプリケーションも含めて「UI/UXに関する技術」と呼ぶ.いかにロボットが効率的にデータを収集し,AIが高度な分析を行ったところで,実際にその結果を,業務に有益な形で閲覧できなくては意味がない.すなわち,データとその分析結果を利活用するための技術がUI/UXなのだ.このあと,UI/UXに関する技術がプラントDXに欠かせない技術であることを詳述するとともに,最新の技術に関しても紹介する.

自律的に行動するロボットは,大規模な設備の点検において大量のデータを効率よく収集することができるが,その「大量さ」が落とし穴になるケースがある.たとえば,石油精製工場の長大な配管設備において,板金表面の腐食を検出する点検作業を行う際,発見すべき変状のサイズによっては,かなり対象に接近して撮影する必要がある.すなわち設備全体での撮影枚数が多くなり,接写のため背景など撮影場所を推定する情報が失われることになる.これではいくら大量の画像を撮影し,それをAIで自動的に分析しても,長大な配管のどこに変状があるのか分からなくなってしまう.この問題を解決するためには,そのデータがどこで収集されたものなのかを,閲覧する人に分かりやすく示すアプリケーションが必要になるが,そこで重要になるのがロボティクス技術の項で説明した「自己位置推定」である.

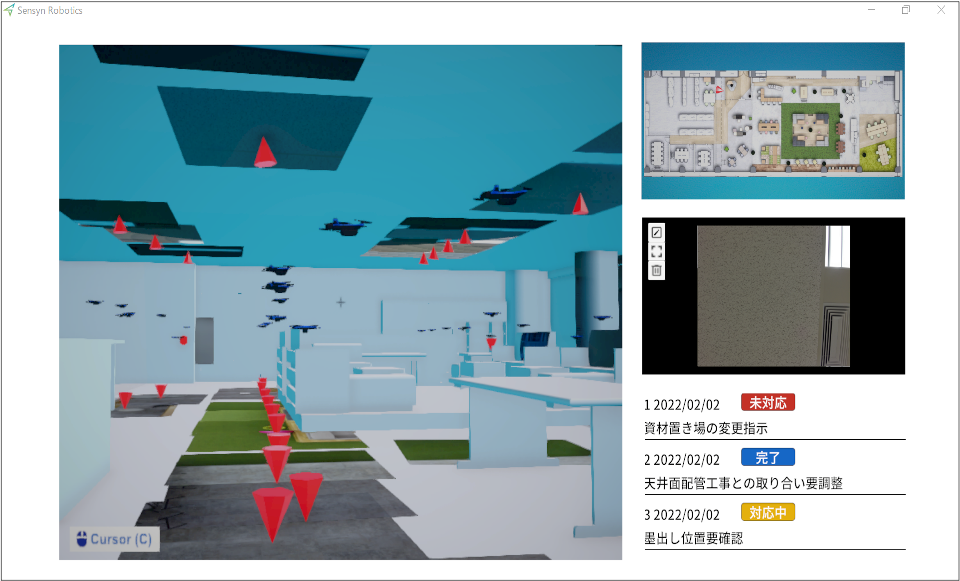

自律的に行動するロボットは,必然的に「自己位置推定」により自機の位置を把握しており,それを利用して撮影した画像に何らかの位置情報を付加することができる.この位置情報はロボットの自己位置推定方法によって異なり,緯度経度のような全地球座標のこともあれば,スタート地点からの相対座標だったり,独立した三次元地図上の座標だったりする.これらを地図や,アイソメ図などの図面,3Dモデルなど,人間が見て理解できるプラットフォーム上にプロットすることで,大量のデータを利活用できるようになる(図7,図8).当然データには取得日時等のタイムスタンプが付いているので,これらを時系列で比較・ソートできる機能を備えたアプリケーションであれば,変状の進行を経過観察することができ,補修時期の策定などにも役立てることができるだろう.

このように,ロボットやAIの活用で得られる大量のデータ(点検結果)を,検索性・閲覧性の高いデジタル台帳化し,ユーザーフレンドリーなUIを備えたアプリケーションとして実装することで,保全業務におけるデータの利活用が可能となるが,いざ現場に導入する段階で発生するデジタル技術特有の課題が存在する.それはこれらのアプリケーションを実行するデバイスの問題だ.当然アプリケーションを実行するには,PCやスマートフォン,タブレットなど,何らかのコンピューティングデバイスが必要になる.以前に比べこれらの現場への普及は進んでいるが,PCは言うに及ばず,携帯に便利なスマートフォンやタブレットであっても,保安装備としてのグローブなどを装着した手では扱いにくいし,手がふさがるのも現場での不安全行動につながるため,可能な限り避けたい.これらを解決してくれる技術として注目されているのが,XR技術とウェアラブルデバイスだ.

XRとは,VR(仮想現実)・AR(拡張現実)・MR(複合現実)などの,デジタルによる仮想世界と現実世界を融合させる技術の総称である.それぞれの詳細は新しい技術だけにインターネットなどに豊富な情報源が存在するのでそれを参照してもらいたいが,ここでは保全の現場でのデータ利活用と相性の良いARについて説明する.ARはAugmented Realityの略で,日本語では拡張現実と呼ばれる.端的に言うと現実世界にデジタル情報を付加する技術で,ARに対応したデバイスを通して現実世界を見ると,位置情報などで連携したデジタル情報が現実世界に重なって表示される.たとえば,ARデバイスを通してプラントの装置を見ると,現実の装置にデジタル情報で装置名や型番などが付加されて見える(図9).

さらにPCでいうところのクリックやタッチスクリーンでのタップのようなインタラクション(操作)が可能で,装置の電子マニュアルや点検記録などを呼び出すこともできる.AR技術とデータ利活用のアプリケーションを組み合わせれば,作業指示書を視覚化して作業対象の現物と連携,対象ごとに点検や修繕の手順書を表示することで工事の精度を高めたり,点検結果のデータを連携して要補修個所を示すなど,工事作業の効率を大幅に向上させる直感的なUIを構築することができる.これにAR技術に対応したウェアラブルデバイスを併用すれば,さらに作業効率は向上するだろう.AR対応ウェアラブルデバイスはここ数年で急速に市場が立ち上がっているデバイスで,メガネのように装着したり,ヘルメットと一体になっている製品もあり,完全なハンズフリーを実現する(図10).音声やジェスチャー(手ぶり)による操作も可能で,現場での作業を妨げずにデータ利活用の恩恵を享受できる.

【左】出典:Nikon-Trimble社Webサイト,https://www.nikon-trimble.co.jp/

【右】出典:アップル公式Webサイト,https://www.apple.com

ここまで,プラントDXの実現に不可欠な,ロボティクス,AI,UI/UXに関する技術を解説した.これらの技術は,プラント保全業務の中でもDXとの親和性が高い点検調査業務にフォーカスし,そのプロセスである「データの取得」→「データの分析」→「データの利活用」に,それぞれ対応する技術を選んでいる.なぜなら,それぞれの技術は現場業務を大きく変革するものであり,一連のプロセスを無視して一部のみ導入しても,プラントDXは実現できないからだ.たとえばデータ取得を効率化するロボットのみを導入しても,いたずらに流れ込んでくるデータ量が増大することで,ほかのプロセスが回らなくなってしまう.繰り返しになるが,これらの新しい技術を現場に導入し,効率化・省人化なりコスト削減なりの課題を解決するには,保全の業務全体を広く捉え,既存のプロセスにとらわれない業務デザインを行うことが重要である.

3.プラントDXの事例

本章では,実際にロボット技術やデジタル技術を導入して,プラントDXと呼べる設備保全業務の改革を成し遂げた,あるいは成し遂げつつある試みについて事例を紹介する.当社センシンロボティクスでは,多くのプラントオーナーやエンジニアリング会社など,プラントの健全性維持にかかわる企業と業務改革の取り組みを実施しているが,基本的にこれらの取り組みは機密に属するケースが多く,紹介できるのはプレスリリースなどですでに公表済みの案件に限られてしまう.とはいえプレスリリースをそのまま紹介するだけではつまらないので,本稿の文脈と筆者の視点からコメントを添えて紹介したいと思う.

3.1 ドローンとAIを使った大規模太陽光発電プラントの点検

プレスリリース:https://www.sensyn-robotics.com/news/asahi-dengyo

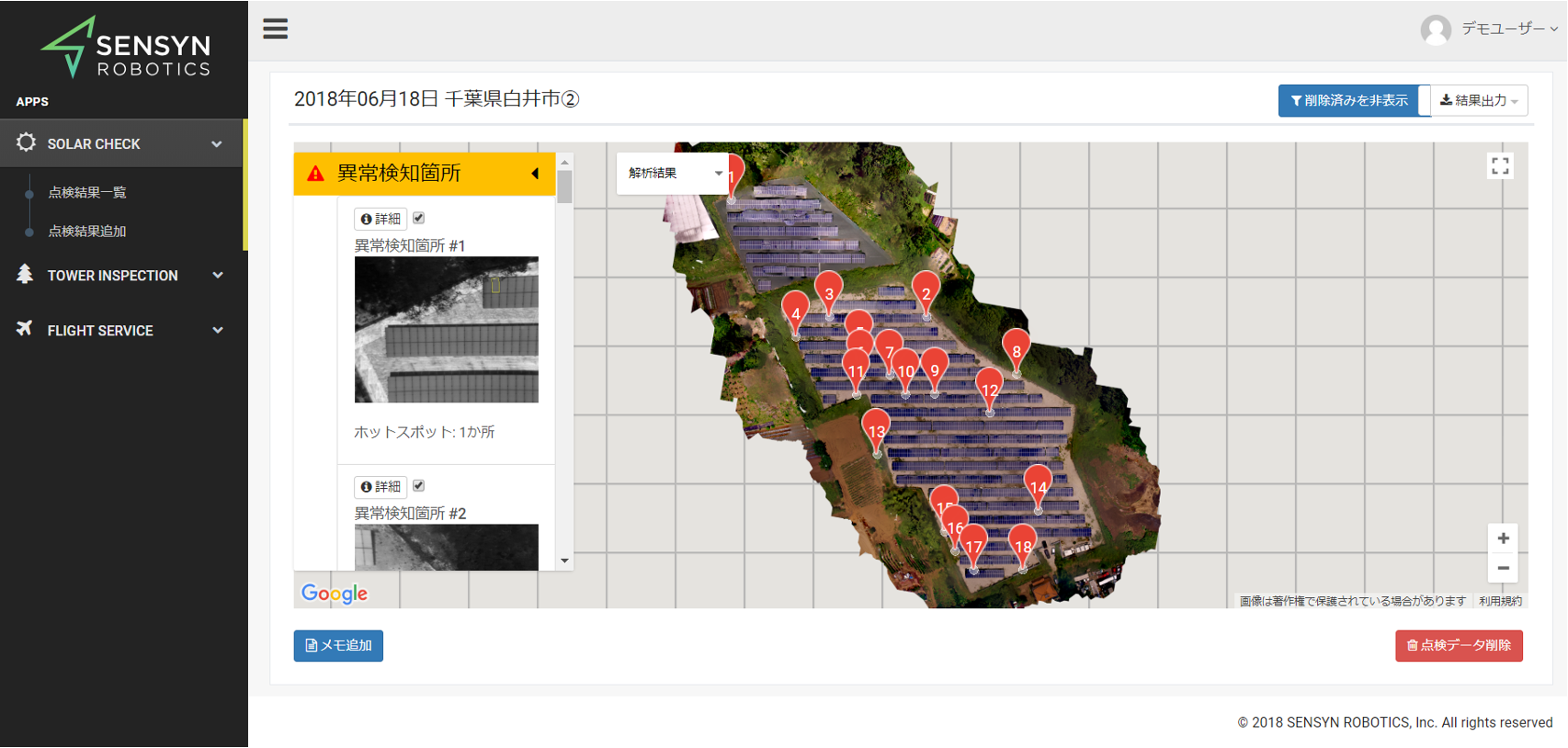

これは本稿でも何度か例として挙げた,太陽光発電プラントの点検ソリューションが,電工事業大手の旭電業(株)に採用されたというニュースだ.「SOLAR Check」というサービス名称で提供されるこのソリューションは,まさに本稿で述べた「データ取得→分析→利活用」のプロセスを,ドローン,AI,アプリケーションで効率化した教科書的な事例である.

ソリューションの概要は,自動航行するドローンで上空から,RGBカメラとサーマルカメラで撮影し,異常発熱する太陽光発電パネルをAIが特定,発電所全体を俯瞰するマップにピンを立てて故障個所を特定した上で,どんな故障かの判定結果を記録,記録された点検結果は報告書として出力できる,といったもの.

旭電業社は自社直営の発電プラントを含む,総出力900MWを超える発電プラントのO&M(Operation & Maintenance:運用保守業務)を行っており,大型化する発電所が次々に新設される中,点検業務要員の不足,高齢化が課題であったが,本ソリューションの導入により出力260MWの超大型プラントを含めて,年間4回以上の全パネル点検が実施できるようになった.

プレスリリースでは「採用」と使い始めたばかりのような印象を受けるかもしれないが,時期は明示できないものの,本ソリューションは相当期間実務運用されており,完全に業務実装の段階にあることを付け加えておく.

3.2 送電設備点検ソリューション

プレスリリース:

https://www.sensyn-robotics.com/news/power-grid-check

https://www.sensyn-robotics.com/news/power-grid-check-01

https://www.sensyn-robotics.com/news/power-grid-check-02

https://www.sensyn-robotics.com/news/chuden-pg-03

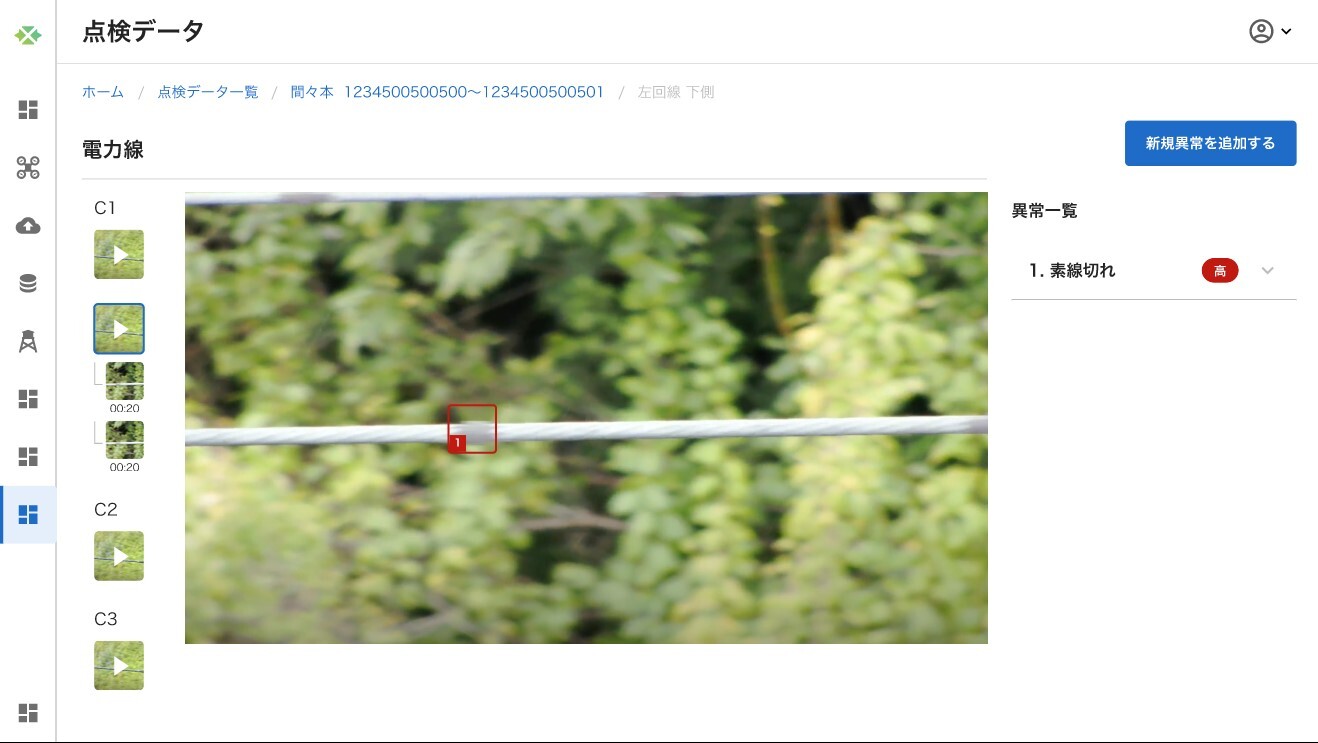

中部電力パワーグリッド(株)と共同で開発を進めているこのソリューションは,現在でも開発が続けられており,新しい機能が次々と追加されている.送電線に代表される架渉線と,それを支持する送電鉄塔と,がいしなどの付帯設備の点検は,危険で手間のかかる昇塔作業を伴い,ロボットやデジタル技術の導入による恩恵の大きい業務だが,ドローンなどの飛行ロボットを使ったとしても難易度の高い業務である.このような高難易度業務のすべてを代替するようなソリューションをいきなり開発するのは難しいが,点検業務を熟知した中部電力パワーグリッドとの共同開発を行うことで,設備の重要度や点検にかかるコストなどを勘案し,優先度の高い対象・機能から順次実装していく,アジャイル型のプロジェクトで成果を挙げている.

技術紹介の章でも紹介した,電線やがいしをAIが認識してカメラを制御,追従して撮影する技術や,設備に生じた変状をリアルタイムに検出する機能など,投資対効果の高い開発を行うことで,中部電力管内の18ある電力センターすべてに配備が始まっているほか,沖縄電力等他の電力会社への横展開も始まっている,業務実装度の高い事例である.

4.プラント保全におけるDXのメリット

ここまで紹介してきたように,ロボティクス技術やデジタル技術の導入は,保全業務を根本から変える力を備えている.最後に,ロボティクス技術・デジタル技術が保全業務にもたらすメリットを大きく3つにまとめてみよう.

①保全業務に必要なデータを再現性高く継続的に取得できる本質的に設備保全業務の品質は,経年劣化とその結果生まれた変状が起こすトラブルを,いかに早く漏れなく検知できるかに左右される.この点において,自動化されたロボットは常に同じように動き,同じ地点で撮影を行い,それを何度でも繰り返すことができるため,定点的な経時変化を追跡するのに適している.

②大量のデータを同じ基準で定量的に分析できる長年の経験から設備の異常を察知する熟練した人間の感覚は非常に優秀だが,大量のデータから比較的単純な事象を高速に抽出することにかけてはAIに分がある.さらには人間だと感覚に頼る劣化度のような指標も,「対象のXX%がサビに覆われている」などの定量化が可能で,修繕の要不要の判断に有用である.

③点検調査業務の実施頻度を上げられるロボットは不器用だし,AIはまだまだ人間に比べて賢くないが,仕事のスピードは人間に負けない.負けないどころか数十倍,数百倍のスピードを発揮する業務も多い.これは単に動きや入力に対する出力のスピードだけではなく,人間なら一定時間おきに休憩が必要な業務でも,ロボットやAIなら連続して行うことができ,結果として単位時間あたりの仕事量が大きくなる.さらにロボットやAIは仕事量とコストが人間ほど比例しないので,点検業務においては実施頻度を向上させることができる.

ここまで何度も述べてきたとおり,技術というのはあくまで課題を解決するための手段である.いかに先進的な技術を導入しても,業務上・操業上の課題が解決できなくては意味がない.ただし,日本の製造業をはじめとするプラント事業者は,その長い歴史の中で常に業務の効率化に努めてきた.故に,従来のやり方で業務効率化を進めようとしても,乾いた雑巾を絞るようなもので,大きな成果を得るのは難しいだろう.そんなプラントの現場において,施設の老朽化や労働力の減少という課題に立ち向かうには,本稿で紹介したような新しい技術を前提とした抜本的な業務改革,すなわちプラントDXが必要だ.本稿の読者がこれらの技術に対する理解・興味を深め,自社の業務プロセスを抜本的に見直すきっかけとなれれば幸いである.

参考文献

- 1)総務省統計局:労働力調査年報(2023).

- 2)経済産業省:スマート保安推進の事例集(2022).

- 3)茨城県産業技術センター:配管腐食予測AIの開発報告(2022).

- 4)厚生労働省:プラント点検におけるドローン活用事例集(2022).

- 5)SENSYN ROBOTICS:公式サイト・導入事例(2023).

- 6)資源エネルギー庁:石油精製業の市場構造に関する調査報告(2014).

- 7)経済産業省:防爆ドローンの要件に関するガイドライン(2021).

脚注

☆1 稼働信頼性とは,稼働率,MTBF(平均故障間隔),MTTR(平均復旧時間),OEE(設備総合効率)などを指標として表され,生産設備が一定期間所定の機能・生産能力を安定維持できる度合いの指標である.

☆2 2019年4月1日に施行されたいわゆる「働き方改革関連法」において,建設業などに設定された5年間の猶予期間が終了する2024年に生じる諸課題のこと.特に時間外労働に罰則付きの上限が設けられることで,就業人口の減少ともあいまって人手不足が深刻化するとされる.

☆3 課題先進国とは,第28代東京大学総長で工学博士の小宮山宏氏による著書『「課題先進国」日本』(中央公論新社)で示された,先進国の中でも超少子高齢化や人口減少,資源不足,環境問題,都市への集中と地方の過疎化といった,将来世界が直面し得るであろう多くの課題にいち早く直面している国のことである.

☆4 Global Positioning Systemの略で,アメリカによる衛星を用いた全地球測位システムのこと.同様の仕組みを使ったシステムにロシアによるGLONASS,中国によるBDSなどがあり,GNSS(Global Navigation Satellite System)と総称される.

☆5 Simultaneous Localization and Mappingの略で,ロボットなどの移動体が自機の周囲をセンシングすることで自己位置推定と環境地図作成を行うことを指す.自動運転車などで知られるようになった技術で,周囲のセンシングにカメラによる画像や映像を用いるVisual SLAM,3D LiDARを用いるLiDAR SLAMなどがある.

☆6 Time of Flight.光の反射にかかる時間を計測し測距するセンサー.ロボットの測位では,多数のToFセンサーを行動エリアに設置し,複数の測距データから測位を行う方式がある.

吉井太郎

info@sensyn-robotics.com

電器メーカー,ISP,モバイルソリューションベンダーを経て,2008年より外資系IT企業にてゲームプラットフォームのマーケティングを担当.2015年より新規事業におけるWebサービスの企画開発を担当した後,2016年5月より現職.

採録決定:2025年10月29日

編集担当:山崎賢人(三菱電機(株))