AttachSense: 製造装置に低コストで取り付け可能な加速度センサーによる改善要求中心の分析プラットフォーム

AttachSense: Improvement Requirement-centered Analysis Platform with Low-cost and Attachable IMU Sensor for Manufacturing Facilities

1. 序論

近年,製造現場におけるデータ分析が注目されている.ドイツ政府のIndustry 4.0 [1],日本政府の製造基盤白書[2],中国政府のMade in China 2025 [3]などの構想を解釈する限り,生産性の向上や不具合の特定を目的としたデータ分析は研究段階を超え,国策立案において重要な意味を持つことは明確である[4].特に製造装置に対する計測および分析[5]-[7]は注目を集めており,装置を介して製造に関するデータを抽出することで,従来よりも詳細に製造工程の状態を把握することが可能となる.データ分析は物理現象から生じるデータの生成過程の逆問題を解く手続きであると考えると,製造装置から抽出される計測データを分析することで,これまで把握できなかった製造の状態を解明することができる.一方で,製造装置を対象とした計測はデータの管理の観点から難しく,製造現場における改善は依然として着手し難い現状にある.

製造装置から抽出された計測データの管理の問題を整理すると,(1)計測データが無い (2)計測データの取得コストが高い (3)計測データの品質が低い,という3点に集約することができる.初めに,使用されている製造装置が古い場合は計測機能が備わっておらず,計測データ自体が存在しない.また最新の製造装置であったとしても,生産技術者は製造装置のユーザであり,製造に関わる計測データの抽出は制限されている場合が多い.稼働する製造装置から計測データを取り出すことは困難であるという指摘もある[8], [9].従って分析を行うためには製造装置の計測データを蓄積する仕組みを用意する必要があるが,この開発には多額の費用がかかる.これは2つ目の問題に該当する.たとえば,Kebisekらが報告した塗装工程の分析システムは700個のセンサーから最速100 ms間隔で計測し続けるというデータ基盤で構築されている[10].このシステムを構築するには計測技術,分析技術,システム開発の職能が必要であり,構築は大きな工数がかかる作業である.従って,データ分析者は有用な計測データが得られるか不明確な段階で,高いコストを支払ってシステム構築を行う意思決定を行う必要がある.そして3つ目の課題として,計測データを蓄積していたとしても,高い確率で古い計測データを分析することになる.なぜならば,計測データの仕様の定義は製造ラインを立ち上げる際に行われるが,製造開始から製造上の問題の発覚までには,数ヵ月から数年程度の時間差が生じるためである.この工程により,課題の決定後に計測を行うという実験計画法の原則[11]に反する手続きで分析を行うことになる.古いデータのコンセプトドリフトは,分析にあたって避けるべきであると指摘されている[12].この課題の解決には大量のデータから有用な情報を抽出する手法が有効であり,情報量を基準とした計測データの抽出や[13],対話型システムを構築した事例[14]がある.しかし,分析するに値しない程度に計測データの品質が低い,つまり製造現場の問題解決に繋がる情報が計測データに含まれていない場合は,根本的な解決は難しい.結果,問題解決に必要な情報が含まれていない計測データを分析することになり,生産技術者は本質的な製造工程の課題改善に貢献することができない.

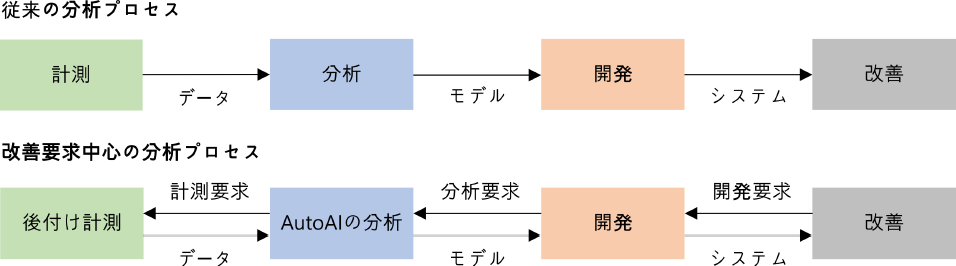

そこで,製造装置に対する後付けの計測を低いコストで実行し,改善要求に応じて迅速に分析を行うことができるプラットフォーム,AttachSenseを提案する.AttachSenseは製造装置の機械的および電気的特性を非侵襲で計測することができる取り付け可能な加速度センサー[7]で構築されており,計測機能を持たない製造装置に対してもセンサーを取り付けることでデータを取得することが可能である.また,この加速度センサーは汎用品を採用しており,リーズナブルな価格で適用可能である.AttachSenseは製造装置に対する低価格な後付けの計測に加え,AutoAI [15], [16]による自動化された分析機能も備わっており,改善要求に応じて計測データを迅速に分析する改善要求中心の分析プロセスを実現することができる(図1).この分析プロセスにより,現場が抱えている改善要求に対して,取り溜めた古い計測データではなく現状を反映した計測データから洞察を提供することが可能となり,上記3つのデータ管理の問題に対処できると考えた.

Fig. 1 Overview of the improvement requirement-centered analysis process.

こういった「必要に応じて計測と分析を行う」という製造現場の改善要求を中心とした分析プロセスは取り付け可能な計測やリーズナブルな計測機器で実現できたものであるが,その着想はJust-In-Timeの分析プロセスの適用である.Just-In-Timeとは製造や生産などにおいて必要な部品や資材を必要に応じて調達し,在庫を最小限に抑えることでコスト削減や品質向上を実現する,トヨタ自動車で確立された手法である[17].分析プロセスに対してJust-In-Timeを適用すると,(1)改善に応じて開発が始動,(2)開発に応じて分析が起案,(3)分析に応じて計測が実行,という要求を中心としたプロセスで改善が進められるのではないかという仮説を立てた.これは蓄積したデータから洞察を行う一般的なビッグデータ分析とは逆の,現場の課題を主軸とした分析プロセスであると言える.このプロセスは多くの分析者が直面しているデータの品質問題に効果的である可能性がある.蓄積したデータと現在のデータには隔たりがあり[18],データドリフトによって構築できるモデルの品質は劣化するため[12],蓄積したデータから現在直面している課題を分析することは難しい.この問題に関して,近年多くの対処方法が提案されている[19]-[21].Just-In-Timeによる改善要求を中心とした計測と分析を行うことで,現在の状況を強く反映した最新の計測データを分析することが可能であり,製造現場の問題を超えた問題解決に繋がるのではないかと着想した.

本稿では,AttachSenseの技術的詳細および製造現場における実証実験について記述する.実践の結果,合計5つの開発事例で本分析プラットフォームは有効に機能し,製造現場の多様な課題に対して適用可能である可能性が示唆された.また,AttachSenseにより実現される改善要求中心の分析プロセスは,既存の分析プロセスの質的改善である可能性が示唆された.製造現場での改善に取り組む生産技術者,また製造現場に限らず計測データを対象とした分析やシステム開発に携わる技術者にとって,有用な知見になることを期待する.

2. 関連研究

2.1 製造現場のデータ分析

本研究は製造現場の問題を解決する分析プラットフォームの提案,およびそのプラットフォーム上で実現可能な分析を現場で実践するというものであるが,製造現場のデータ分析による改善はフレームワークの構築から具体的な分析事例まで幅広い抽象度で提案されている.フレームワークとして最も有名な事例は,2008年にLuckeらが提案したSmart Factoryである[22].これは2014年に報告されたIndustory 4.0 [23]の前身となるものである.またSuhらは情報の透明化,自律制御,持続可能なものづくりというビジョンで構成されたユビキタス工場(u-Factory) [24],これをさらに発展させたCAUSE(Computer-Aided Ubiquitous System Engineering) [25]を考案した.マネジメントという視点ではトヨタのカイゼン[26]もフレームワークに該当する.これは製造工程の改善を継続的に行う態度をすべての従業員が徹底するという考え方であり,Just-In-Time [17]と強い関係がある.一方で,生産現場における具体的な分析事例も提案されており,Wangらはそれらの網羅的な調査と分類を行った[8].この分類の中で,AttachSenseが構築するシステムと類似するものは,Signal sensing dataを用いたAnalysis & Feedbackの事例であると言える.これらの研究は現場での複数の実証実験で構築された知見であり,これに則ってAttachSenseの評価も複数の現場での実証実験を通じて行う.

2.2 加速度センサーによる工場内の分析事例

センサー技術を用いた工場内作業の認識および支援技術は,近年のSmart FactoryやIndustory 4.0への関心の高まりを背景として活発に研究されており,中でもAttachSenseと同様に加速度センサーを使用する事例は多数報告されている.手首に装着した加速度センサーの解析による作業確認[27],Hidden Markov Model(HMM)と線形識別分類器を用いた木工作業の改善[28],上腕や下腕など身体の数カ所に取り付けた加速度センサーによる自動車の組立作業の分析の事例や[29],モーションセンサーと超音波ハンドトラッキングを使用した事例が報告されている[30].こういった加速度センサーの多様な使用事例がある中,Xiaらはウェアラブルデバイスを用いたロバストな教師なし工場作業認識手法を提案した[31].期間モチーフと行動モチーフという局所的な行動と大域的な行動の2つを観察することで,教師なしであるにも関わらず強力な動作検出を実現している.製造装置に対する加速度センサーを用いた事例として,Rajらは非破壊非侵襲低コストでインダクションモーターの状態を計測できることを検証した[7].工作機器から製造に関わるデータを抽出する仕組みが制限されている現状を考慮すると,これは非常に有用な知見であり,本稿で提案するシステムの着想の根幹である.

また,マイクでの計測は加速度センサーよりも詳細な情報の計測が可能であると考えられるが,ノイズとプライバシーの観点から採用を見送った.

ノイズに関して: マイクによる計測の懸念は音の伝搬をノイズとして計測してしまう点である.製造は切削や塗装や組み立てなど物理的な振動が発生しやすい環境であり,それに伴って音が発生する.生産現場で稼働する分析システムが構築できたとしても,現場の運用において環境音がノイズとなり正常な機能が達成されない恐れがある.

プライバシーに関して: 工場は絶えず人が出入りする施設であり,音声という極めてセンシティブなデータを取得することは,ユーザの心理的な負担になると考えられる.不特定多数に対する計測システムが実際に問題になった事例もあり[32],仮に有用なシステムが構築できたとしてもプライバシーの観点で障壁となる.

これら2つの観点をまとめると,加速度センサーは空気中の振動の伝搬を遮断して物理的な剛性の振動だけ取り出すことが可能であり,工場の環境に適したノイズおよびプライバシーフィルターが備えられている計測方法であると言える.

2.3 リアルタイム分析とAutoAI

改善要求中心のデータ分析を達成するための技術要素としてリアルタイム分析とAutoAIを採用した.2.2節で説明した計測技術がハードウェアにおける機能である一方で,この2つの機能は計測データを活用するためのソフトウェアにおける機能であると言える.リアルタイム分析は,計測しながらデータの可視化,前処理,分析を行う機能であり,近年様々なシステムで有用性が実証されている[33]-[36].リアルタイム分析の本質は,異なる工程間のリードタイムの短縮である.今回我々は取り付け可能な計測データを動的なデータとして前処理,可視化,モデリングの出力結果を確認するためのリアルタイム分析機能を構築し,計測と分析の間のリードタイムを小さくすることで,改善要求に素早く対処できる計測と分析を実現した.また,AutoAIはデータ分析技術の自動化を行うコンセプトであり,データ形式[37], [38]や分析プロセス[39], [40]に応じたAutoAIの提案,データ分析者が受ける心理的な影響[15], [16]などが研究されている.我々はこの技術を採用し,リアルタイム分析を経て保存した静的なデータを対象としてAutoAIによる自動分析機能を適用し,改善要求に対して迅速に分析結果を提供するシステムを構築した.リアルタイム分析とAutoAIの導入により,計測と分析の間,および分析と開発の間のリードタイムを短縮することで,プロセスの質的な改善が期待できる.これらの手法を分析プラットフォームとして提供することで,改善要求中心の分析を実現し,製造現場の課題にアプローチする.

2.4 分析プロセス

本研究はハードウェアレイヤーの計測技術とソフトウェアレイヤーの分析技術の2つの側面からの問題解決であり,それらの要素によって改善要求中心の新しい分析プロセスが実現される.本研究の前身として,我々は計測を含む分析プロセスである協調的分析プロセスの提案および実践を行った[41].この研究では,分析後に仮説の再設定と再計測を行うことで,分析プロジェクトの停滞を防ぐことを目的としていた.本研究プロジェクトはこの協調的分析プロセスの研究をさらに発展させ,開発と分析と計測の間のリードタイムが小さい分析プロセス,およびそのプロセスを実現できる分析プラットフォームを構築した.これら2つの研究は,既存の分析プロセスに計測工程が含まれていないという問題に着目しているという点で共通している.たとえば,古典的な分析プロセスとしてCRISP-DMは広く使用されており[42],後にアジャイル開発の特徴を組み込んだASUM-DMが提案されたが[43],どちらの分析プロセスにも計測工程が含まれていない.結果,計測工程と分析工程が分離しているため,分析は取り溜めた古いデータに限定される.1章で説明したとおり,古いデータが引き起こすコンセプトドリフトは分析における大きな課題であり,テストとモニタリングによる解決[18],データ取得とラベリングによる解決[19],システムアーキテクチャによる解決[20],知識レポジトリの構築による解決[21]など,様々な手法が提案されている.こういったデータドリフトの課題に対して,取り溜めたデータセットを分析するのではなく改善要求に応じて計測と分析を行うという本研究のアプローチは,有効に機能すると考えられる.改善要求中心の分析プロセスは,現在価値のある事象に工数を費やすという点ではJust-In-Timeの考え方とも共通しており,製造現場におけるデータ分析の問題に対して,製造現場で培われたマネジメントの知見を適用するという点で,ユニークであると言える.

3. AttachSenseのシステム設計

本章ではAttachSenseのシステム設計について述べる.AttachSenseはEdge DeviceとHost Machineの2つの構成に分かれている.Edge Deviceは接続されたセンサーからデータの計測と送信を行い,Host Machineがそのデータを受信して処理を行う.図2にシステム図を示す.Edge DeviceとHost Machineの間の通信は有線または無線で行われ,計測と通信の処理はいずれもPythonで記述されている.Edge Deviceは製造現場のオペレーションに影響を与えないよう,小さなデバイスで構成されている.Host Machineはある程度大きな規模のデータ処理を行うため,十分な処理能力があるノートパソコン(ThinkPad X1)で構成されている.

Fig. 2 System diagram of AttachSense.

ユーザはHost Machineを使い,Edge Deviceから送られてくるデータを受信しながらリアルタイムに可視化,保存,前処理,モデリング,およびそれらのデータを用いたシステム開発を行うことができる.受信データに対するリアルタイム分析機能により,データに必要な情報が含まれているかを迅速に把握しながら計測を実施することができる.保存したデータに対して,Jupyter Notebook [44]のうえで構築されたAutoAIによる自動分析機能により分析を行い,システムの機能に組み込むことができるモデルを構築することができる.これらの分析から構築された分類や回帰を行うモデルは,リアルタイム分析機能に組み込むことが可能であり,オンラインシステムとして動作させることができる.この構成の利点は,計測時と同じ環境でオンラインで機能するシステムを構築できる点であり,データの計測時とシステムの運用時で同じ環境でモデルを動作させることができる.さらにモデルの出力を確認しながら再計測を実施こともできるため,分析と計測を繰り返しながらモデルを改良することができる.本システムはデータ分析者がプラットフォーム上で自由にカスタマイズすることを想定し,データ分析者に馴染みのある言語であるPythonで実装されている.

データ受信,データ保存,前処理,可視化などの本システムの主要な機能は,個々の機能の処理負荷により発生する相互作用を防ぐために,並列処理で分離されている.並列処理による分離を行わない場合,保存や前処理や可視化処理において高い負荷が生じた際,データの受信機能に影響を与える懸念があった.こういった懸念を解消するために,並列処理による機能の分離を行い,安定したデータの受信を実現している.

3.1 Edge Device

Edge Deviceは,(1)無線タイプ (2)有線タイプ (3)マイコンタイプ (4)スマートフォンタイプの4種類を使用することができる.図3にそれらの外観を示す.

Fig. 3 (1) Wireless type (2) Wired type (3) Microcomputer type (4) Smartphone type.

- (1) 無線タイプはRaspberry Pi Zero(65 mm×30 mm)で構成されており,Wi-Fi経由でHost Machineにデータを送信する.I2Cで接続したセンサーから約180 Hzで計測を行い,UDPによるソケット通信でHost Machineにデータを送信する.リポバッテリーで駆動することもできるため,配線やネットワークの通信方式に制限がある場合でも適用可能である.

- (2) 有線タイプはRaspberry Pi 4(85 mm×56 mm)と加速度センサーモジュール(25 mm×15 mm)で構成されている.加速度センサーモジュールはMPU-9250を採用した.基板から独立しており,Raspberry Pi 4と有線接続されている.約400 Hzで計測が可能であり,無線に加えて有線による通信も可能である.

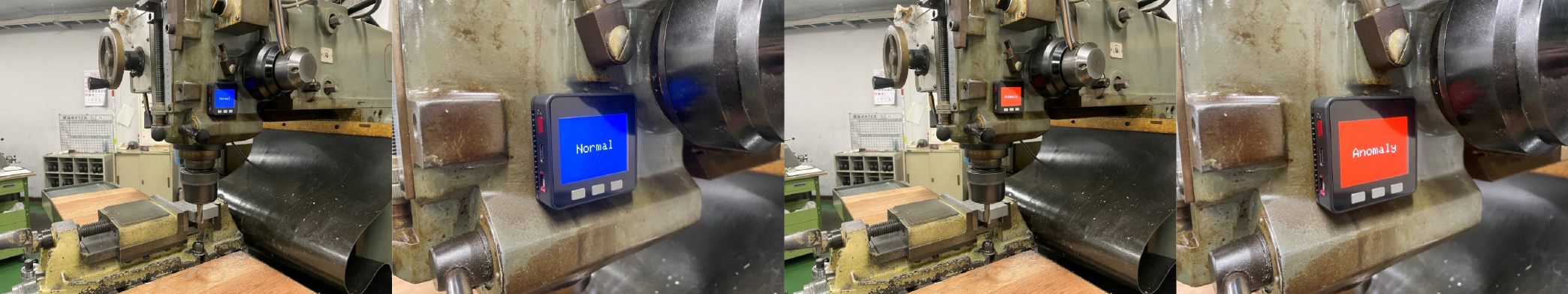

- (3) マイコンタイプはM5StickおよびM5Stackで構成されている.Bluetooth経由でHost Machineにデータを送信する.内部には多様なセンサーを搭載しており,本研究で使用した加速度センサーに関しては120 Hzで計測可能である.ディスプレイに分析結果を表示することもできるため,ユーザに対して分析結果をフィードバックするシンプルな構成のシステムであれば,Host Machineを使用せずにEdge Deviceのみで構築することも可能である.Raspberry Piで構築されたEdge Deviceはセンサーを電気的に接続する必要があり,電子回路の知識がない開発者にとっては技術的な障壁がある.マイコンタイプのようにセンサーがあらかじめ搭載されたモジュールを採用することで,そのハードルを下げることができる.

- (4) スマートフォンをEdge Deviceとして利用することも可能である.ハイエンドなモデルであれば400 Hzの計測が可能であり,多様なセンサーや通信モジュール,またバッテリーやディスプレイも搭載しているため,Edge Deviceに適している.スマートフォンによる計測はマイコンタイプと同様にセンサーモジュールの実装の技術的障壁を下げることを意図している.無線駆動やディスプレイによる情報提示が可能だが,電気的な接続が可能なピンは設置されていないため,Raspberry Piのようにセンサーを追加することはできない.

3.2 リアルタイム分析機能

リアルタイム分析は前処理や可視化をリアルタイムで行うことにより,動的な分析を可能にするための機能である.測定中に開発した検知モデルの出力結果を検証することも可能であり,物理的な状態の変化とそれに応じた出力結果の評価を行いながら,モデルの頑健性を現場で評価することができる.測定後に行う静的なデータ分析では,測定と分析の工程の反復は制限されるが,測定しながら分析することができれば,分析者は従来よりも多くの試行錯誤を行うことができる.また,計測対象の物理的事象を反映する兆候が計測データに含まれているかを現場で確認することで,不要な分析作業を省くことができる.

インタフェースはPythonの画面描写ライブラリを用いて実装した.可視化インターフェイスを図4に示す.可視化は折れ線グラフ,ヒストグラム,ヒートマップ,棒グラフ,テキストなど様々な要素で構成可能であり,図に示すインタフェースは,実用的なカスタマイズの例である.ピクセル単位のレンダリングにより様々な可視化技術を取り入れることができるため,計測後のAutoAIを用いた静的な分析で重要性が明らかとなった前処理や可視化やモデルを組み込むことができる.たとえば,時系列のデータの変化が重要であると分かった場合は,折れ線グラフを採用することが望ましい.過去のデータから構成される分布と現在のデータの比較を行う際には,ヒストグラムによる可視化が適切である.周期性がある対象の計測は周波数成分の可視化が想定される.どういったデータの特徴を観測するかに応じて可視化手法も柔軟に変更することができる仕様となっている.

Fig. 4 Interface of real-time analysis function. Visualization and model output results can be checked immediately. (Top row, from left) Line graph, histogram, heat map (Bottom row, from left) Confirmation of model output, comparison of multiple models, visualization of dimension reduction

3.3 AutoAI機能

計測したデータを迅速に解析するためのAutoAI機能により,ユーザは一連の分析(前処理,可視化,特徴量エンジニアリング,モデリング)を自動で実行することができる.分析内容はカスタマイズ可能であり,ユーザはコードを書くことなく,内容を選ぶだけで分析を行うことができる.たとえば,特徴量の定義にはウィンドウ法と周波数分布への変換,モデリングでは回帰と分類と教師なし学習を行うことができる.これらはデータ分析者にとって馴染みがあるJupyter Notebook上で実行可能である.AutoAIで開発したモデルや可視化手法をリアルタイム分析機能に組み込むことで,動的なデータを処理するために設計されたリアルタイム分析機能と協調して動作させることが可能である.

4. 製造装置の周波数分布の調査

システムの事前検証として,外部に取り付けた加速度センサーから製造装置の内部の状態を抽出することができるかを検証した.AttachSenseは加速度センサーから製造装置の状態を取り出すことが可能であるという前提に基づいており,その前提がどの程度正しいかを事前に検証することを目的としている.検証ではハードウェア開発の試作設備を持つ大学の研究室を利用した.この研究室に設置された11種類の製造設備を対象として加速度センサーを取り付けて計測を行い,周波数分布を解析した.結果を図5に示す.

Fig. 5 Visualization of frequency distribution of 11 types of manufacturing equipment and classification results by k-Nearest Neighbor.

各製造装置の振動はそれぞれが固有の周波数分布を持つことが図5から読み取れる.この周波数分布を学習データとしてk-Nearest Neighbor [45]による分類を行った結果,計測データからどの製造装置の周波数分布であるかを高い精度で判定できることが明らかとなった.視覚的に確認できる周波数分布の特徴は,数理的なアルゴリズムでも分類可能である明確な特徴であると言える.これらの結果から,取り付け可能な加速度センサーを用いて製造装置の駆動状態を抽出することができると考えられる.

5. 製造現場における実証実験

実践的な現場でAttachSenseによる問題解決が可能かを確認するため,製造現場で実証実験を行った.実証実験はインタビューによる現場の課題のヒアリング,計測と分析,およびシステム開発の手順で実施した.

5.1 生産技術者へのインタビュー

製造現場に対してフィールドワークを行い,1.5時間のワークショップを通じてインタビューを行った.工場は10人程度の組織で編成されており,組織を代表する2人がワークショップに参加した.インタビューの音声は録音し,テキストに変換して,Thematic Analysis [46]による分析を行った.

インタビューを実施した製造現場では現在データ分析による生産上の問題解決を行っておらず,その理由について以下のような言及があった.

計測する設備が非常に高額であるため分析を行えない.計測装置で500万円,オシロスコープと分析ソフトも必要となるため,それ以上のコストがかかる

このコメントから1章で述べた(1)データが無い (2)データの取得コストが高い,という課題が存在することが分かった.また分析を行う場合は,製造装置メーカーが提供する分析ツールを使用する必要があり,PythonやRなど業界で広く使われる分析ツールは使用していないことが明らかとなった.

AttachSenseについて説明するとコンセプトは好意的に受け入れられた.それは彼らがデータ取得の難しさをよく理解していたことに起因すると考えられる.加速度センサーによる分析事例を提示したところ,担当者は計測可能な対象の特性をよく理解している様子であった.また,インタビューを通じて,共同で分析プロジェクトを推進する合意を得ることができた.AttachSenseに関していくつかの説明と質疑を終えた後,工場の中を案内してもらい,設備に関する説明を受けながら計測と分析に関するアイディエーションを行った.担当者は下記のアイディアを提案した.

刃具の交換時期は予測が非常に難しい.刃具は消耗品であり,ある程度使うと削れ難くなり,折れてしまう.複数の作業者が使用する工場では,どの刃具をどれぐらい使用したかを記録するのが難しい.加速度センサーの振動を計測できれば負荷の推定が可能なのではないか.

現場の知見から抽出したこの課題に取り組むため,フライス盤刃具の負荷推定システムの構築を提案し,現場から実証実験の合意を得ることができた.フライス盤の振動計測,計測データの分析,システム開発とシステム検証を行う計画で合意した.

5.2 課題の概要

分析の課題はフライス盤の刃具の負荷推定である.インタビューの結果,フライス盤の刃具が折れるという現場の問題が明らかとなった.刃具は消耗品であり,ある程度使用すると削れ難くなる.また,交換時期の予測は難しい.どの程度の負荷で何時間使用したかという履歴は,複数の作業者がいる場合は管理が困難である.刃具の摩耗,またそれに伴う金属への負荷によって,刃具は折損する.対処として,高い負荷を検知して警告を出すこと,また負荷量の積算値から折れる直前の刃具を予測しメンテナンスを促すことが考えられる.これらの機能は刃具に対する負荷推定によって実現可能である.こういった負荷推定は製造装置のトルクを計測することでも実現可能であるが,インタビューの結果からも分かるとおり,計測機器や分析ソフトを揃えることはコストの観点から現実的ではない.そこで,安価に取り付けて計測可能なAttachSenseで負荷推定を行うことができれば,合理的なコストで問題にアプローチすることができると考えられる.

5.3 計測

実際に工場で使用されているフライス盤を使用して,負荷が高い場合と低い場合を再現して計測を行った.計測に使用したフライス盤を図6に示す.計測に使用したEdge DeviceはRaspberry Pi 4を使用した有線タイプである.データ分析者は事前に2日間の工場内技術講習を受講し製造装置の使い方を習得した.負荷の再現に関しては製造装置の仕様を熟知した生産技術者と共同で行った.負荷の定量的な再現に関しては,フライス盤の刃具の移動速度の設定を0.1 mm/s, 0.5 mm/s, 1.0 mm/s, 1.5 mm/s 2.0 mm/s, 2.5 mm/sに調節し,単位時間あたりに切削する鉄の量を制御することで再現した.これらの設定における切削時に,取り付けた加速度センサーで計測を行うことで,物理的に発生した負荷とそれに伴う加速度データを対応させることができる.

Fig. 6 Milling machine used in the verification experiment. This is an old machine and does not have data measurement functions.

加速度センサーの取り付けは,製造装置の様々な位置に取り付け,リアルタイム分析機能で可視化を行い,振動情報が反映されやすい取り付け位置を探索しながら決定した.その結果,加速度センサーの取り付け位置は刃具に近ければ近いほど振動が明確になる傾向がみられた.一方で,取り付け位置が刃具に近過ぎる場合は回転部との接触や作業の妨げが発生するため,ある程度刃具との距離を確保する必要があることも分かった.リアルタイム分析を用いた試行錯誤を行いながら,回転部の駆動や切削作業を妨げず,かつ切削の際に生じる振動を十分に計測することができる位置を決定し,それぞれの条件における振動の計測を行った.

今回の計測では,加速度センサーのノイズに対する堅牢性を確認するため,音響データによる計測も行った.2.2節で述べたとおり,AttachSenseに採用するセンサーとしては音響データも考えられたが,環境音がノイズになってしまうことを懸念して採用しなかった.このノイズによる影響を加速度センサーによる計測でどの程度省くことができるか評価することを目的としている.

5.4 分析

負荷がある場合と無い場合の加速度および音響データの周波数分布の比較とPrincipal Component Analysis(PCA) [47]の結果を図7に示す.上段に示した加速度センサーのデータに関して,負荷が加わることで20 Hzから150 Hzの周波数領域でいくつかのピークが出現した.この周波数成分を特徴量としてPCAを適用すると,負荷の有無を主成分軸で分離できることが明らかとなった.下段に示した音響データに関しては,負荷が加わることで500 Hzから600 Hzの間でピークが出現し,加速度センサーのデータと同様に負荷の有無を主成分軸で分離できることが明らかとなった.つまり,目視で確認できる周波数分布の差異は数理的なアルゴリズムでも判別可能であると言える.

Fig. 7 Comparison of frequency distribution and PCA distribution of acceleration data and acoustic data in milling machine under high and low loads.

5.5 システム開発

この分析結果を用いてシステムを構築し,現場へ設置した様子を図8に示す.このシステムはAttachSenseの基本となる機能に計測と分析の結果を組み込むことで実現している.負荷の大きさをサポートベクターマシン(SVM)で回帰し,その結果を作業者が目視可能な位置に提示するシステムである.回帰モデリングの特徴量の選択は独自で行い,基本的な分析はAutoAIの機能で行った.

Fig. 8 Load estimation application for milling machines. The application is displayed in text and color for easy understanding during operation.

システムのEdge DeviceとしてM5Stackにより構築したマイコンタイプを採用した.M5Stackにはディスプレイが組み込まれており,加速度センサーによる計測とユーザに対する負荷量の提示を一体化することが可能である.M5Stackは計測時に使用したEdge Deviceとは異なるものであり,センサスピードも1/3程度遅いモジュールであるが,センサスピードに依存しない回帰モデルを構築することで代替可能であった.こういった計測装置のダウングレードは,周波数分布に含まれる回帰を行うためのシグナルが,センサスピードを低下させた場合も検出できたため,可能であったと考えられる.

5.6 ノイズに対する堅牢性の検証

今回の実験と同様の環境で,ノイズに対する堅牢性を検証する実験を行った.稼働しているフライス盤から加速度データと音響データを,ノイズがある場合と無い場合のそれぞれの条件で計測した.ノイズのある場合は,他の工作機器から生じるノイズを想定し,製造装置の横で電動ドライバーを駆動させることで再現した.

ノイズがある場合と無い場合の加速度および音響データの周波数分布の比較とPCAの結果を図9に示す.上段に示した加速度センサーのデータに関して,ノイズがある場合と無い場合とで周波数分布に大きな変化がみられなかった.この周波数成分を特徴量としてPCAを適用すると,加速度データではノイズがある場合と無い場合の分布はほぼ一致していた.つまり,加速度データには他の製造装置の稼働により発生する音の影響を受けにくいと言える.下段に示した音響データに関しては,2500 Hzの付近でノイズによるピークがみられた.加速度データに対する分析と同様にPCAを適用すると,ノイズの有無で分布が明確に分かれており,ノイズの影響がデータに反映されていると言える.

Fig. 9 Comparison of the frequency distribution of a milling machine with and without noise from other machine. Acceleration data is not affected by noise, while acoustic data is affected in the high-frequency range.

加速度データと音響データの違いは,空気中の振動の伝搬を計測したかどうかである.今回採用した加速度データによる振動計測のセンサスピードは400 Hzであるため,高周波の音を計測することができない.マイクはそれ以上の高い周波数も計測可能であるため,2500 Hz付近の振動がノイズとして残留する.また,マイクは空気中の音の伝搬を計測するために設計されているため,本実証でノイズとして扱った環境音を計測しやすいという特徴も起因している.また,空気中の振動の伝搬は加速度センサーでもノイズとなる可能性があり,より高速で計測可能な加速度センサーを使用する際は注意する必要がある.環境音が発生しないことが前提となる環境では音響データによるシステム構築も採用することができる可能性もある.

5.7 製造現場での検証のまとめと今後の課題

製造現場へのインタビューを通じてフライス盤の刃具の負荷推定システムの構築という分析プロジェクトを起案し,AttachSenseを用いてフライス盤の振動計測,負荷状態の分析,システム開発,現場での実証を行った.改善要求に基づいて計画した後付けの計測ではシステムの機能を実現できる品質のデータが取得できた.またAutoAIを用いた負荷状態のモデリングを行い,現場で実際に駆動するシステムの開発まで行うことができた.製造現場にデータが無い状態であったにも関わらず,現場の課題にアプローチ可能なシステム開発までプロジェクトを推進することができたのは,AttachSenseが実現する改善要求中心の分析プロセスが機能した結果であると言える.

一方で,今回は長期的な運用と評価までは着手することができなかった.刃具の折れは製造工程の改善に対してインパクトが大きい一方で,発生頻度は決して高いものではない.継続的にデータを取得して検証したとしても,検証可能な量のデータを集めることが難しかったことが理由である.今回計測することができた負荷の推定量が,実際の刃具の折れをどの程度の精度で予測できるかは,今後の課題とする.

6. 大学試作工場における開発事例

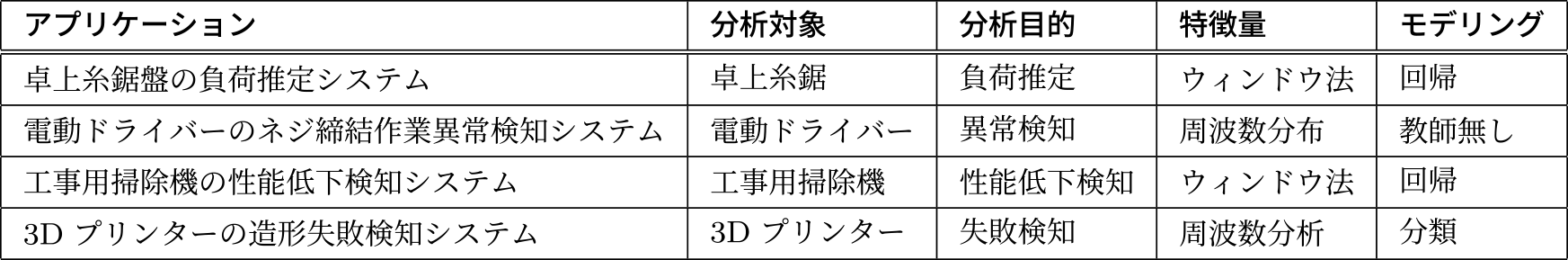

5章と同様に,大学の試作工場と共同で製造における問題を抽出し,作業工程改善のための4つのアプリケーションを開発した.5章ではある製造現場にフォーカスしてAttachSenseによる分析が機能する1つの事例を示した.一方で,2.1章で述べたとおり,新しいプラットフォームやプロセスは複数の事例に適用しながらその特徴を評価する必要があり,一件の事例のみから評価を行うことは難しい.そこで,本章では大学試作工場における複数の分析事例を示し,AttachSenseの評価を行った.分析の詳細は事例を示すうえでいささか冗長であるため最小限の記述に留め,開発したアプリケーションの概要を中心に記述する.開発は研究室の研究員と共同で行い,インタビューを通じて試作工場が抱える問題を明らかにしながらシステムの仕様を選定した.開発したアプリケーションは下記の4つである.

- (1) 卓上糸鋸盤の負荷推定システム

- (2) 電動ドライバーのネジ締結作業異常検知システム

- (3) 工事用掃除機の性能低下検知システム

- (4) 3Dプリンタの造形失敗検知システム

これらのアプリケーションの特徴を表1にまとめる.これらの開発を通じて,AttachSenseの適用範囲や特徴を明らかにし,実際に現場が抱える問題を解消しうる能力を備えているかを評価する.

Table 1 Overview of the 4 applications constructed at the prototype facility.

6.1 卓上糸鋸盤の負荷推定システム

AttachSenseを用いて卓上糸鋸盤の負荷推定システムを構築した(図10: Band Saw).工作機械の負荷状態の推定は生産性を向上させるために重要な技術要素である.突然の故障は生産性の低下につながるが,故障の前に適切なメンテナンスを行うことで回避することができる.この問題に取り組むために,加速度センサーの計測により機器の負荷状態を認識するモデルを構築し,卓上糸鋸盤(TBS-80)の駆動時に刃具にどの程度の負荷がかかっているかを推定するシステムを開発した.負荷の再現は,切断する素材の厚みにより調整した.10 mm,20 mm,30 mm,40 mmのMedium Density Fiberboard(MDF)を切断し,その枚数を負荷レベルとして対応させることで,回帰のための目的変数としている.回帰モデルの開発は,負荷に応じた振動を加速度センサーで測定,ウィンドウ法で変換,SVMによるモデリング,という手順で構築した.取得したデータの可視化結果を図10におけるBand sawのData visualizationに,これを学習データとして回帰モデリングを行った結果をObserved-Predicted Plotとして図10におけるBand sawのAnalysisに示す.システムテストとして実際の加工作業にシステムを使用した結果,システムの安定した動作を確認することができた.

Fig. 10 4 applications constructed at the prototype facility.

6.2 電動ドライバーのネジ締結作業異常検知システム

AttachSenseを用いた電動ドライバーのネジ締結作業異常検知システムを構築した(図10: Screw fastening).製造工程において,組み立て工程は多くの割合を占めており[48]-[50],また自動化が難しい工程でもある[51].組み立て作業で発生したエラーを検出することは,生産品の歩留まりの向上に寄与する.そのため,組み立て作業の異常検知は生産技術現場において長年取り組まれている課題である[52].我々はこの問題に取り組むために,加速度センサーの計測を用いてネジ締結作業の異常検知システムを構築した.作業者は電動ドライバー(GSR18V-60CH)のネジ締結が正常に行われているかどうかを判定することができる.検知モデルの開発は,加速度センサーで締結時の振動を計測,周波数分布に変換,One Class SVMを用いた負荷推定モデリング,という手順で構築した.周波数分布の可視化結果を図10におけるScrew fasteningのData visualizationおよびAnalysisに示す.これを学習データとして異常な締結を検知する負荷推定モデルを適用し,検出ができている様子を示した結果を図10におけるScrew fasteningのApplicationに示す.システムテストとして実際のねじ締結作業にシステムを使用した結果,作業者の姿勢に対してもロバストに締結の異常を検知することができた.

6.3 工事用掃除機の性能低下検知システム

AttachSenseを用いて工事用掃除機の性能低下検知システムを構築した(図10: Vacuum cleaner).製造現場には製造装置以外にも様々な装置があり,加工の際に生じた切りくずを回収するための工事用掃除機に着目した.一般的にファンがある製品は性能低下が問題となり,メンテナンスが不足することで期待された性能が発揮できなくなる.その性能低下を検知できれば,メンテナンスを催促することで本来の性能を維持することができるのではないかと考えた.我々はこの問題に取り組むために,加速度センサーによる計測を用いて負荷が生じているファンの振動を検知するシステムを構築した.ファンに対する負荷は,吸引ノズルを意図的に狭めることで再現した.回帰モデルの開発は,加速度センサーを用いて負荷量を変化させながらファンの振動を計測し,ウィンドウ法で変換した後,SVMを用いた負荷推定モデリングを行う手順で構築した.取得したデータの可視化結果を図10におけるVacum cleanerのData visualizationに示す.これを学習データとして回帰モデリングを行った結果をObserved-Predicted Plotとして図10におけるVacum cleanerのAnalysisに示す.この結果から負荷をある程度の精度で予測できていることが分かる.システムテストとして実際に駆動し負荷を変化させながら使用した結果,安定してファンの負荷を検知することができた.

6.4 3Dプリンタの造形失敗検知システム

AttachSenseを用いて3Dプリンタの造形失敗検知システムを構築した(図10: 3D printer).製造装置の作業の失敗検知は,生産性向上を目的とした改善において重要な技術要素である.突発的な故障は生産性の低下につながる要因であり,故障が発生する前のメンテナンスや失敗時の柔軟な開発計画の変更により,その影響を小さくすることができる.3Dプリンタのような数時間の造形作業を機械が行う場合,失敗の検出と通知を行うことができれば,迅速に作業のやり直しを行うことができる.この問題に取り組むために,加速度センサーの計測値を用いて3Dプリンタの造形失敗を検出するシステムを構築した.検出モデルの開発は,射出部と造形物が接触した際のモーターの駆動を計測,周波数分布に変換,SVMでその特徴量を学習する手順で構築した.図10の3D printerのData visualizationおよびAnalysisは計測データの周波数分布を可視化したものである.これを学習データとして分類モデルを構築し,システムとして駆動した様子を図10の3D printerのApplicationに示す.

今回の分析では,3Dプリンタの射出部と造形物が接触することによって造形が失敗する現象に注目して,その際のモーターの振動を計測した.ヘッドと造形物の接触によって失敗が検出できるという知見は,工作室の研究員へのインタビューを通じて明らかになったものである.ヘッドは造形物と非常に近い距離で動作し,また消耗品であるため交換が前提となる部品でもある.失敗の根本的な原因は3Dプリンタの設定ミス,マテリアルの劣化,機械的および電気的要因などが考えられるが,射出部の接触に伴い発生する振動情報に基づく異常検知は,これらの様々な要因に包括的に対処できると考えられる.

6.5 実践を通じて得られた知見

これらのシステムの開発を通じてAttachSenseのいくつかの特徴が明らかになった.一点目に,複雑なモデルであってもシステムの遅延は小さく,オンラインシステムの構築が可能であった.使用する機能の中には周波数変換やウィンドウ法などある程度の計算時間が必要な処理もあったが,使用する上で遅延は問題にならない程度に小さなものであった.二点目に,機械に対する状態の推定は正確に行うことができた.Rajらの関連研究ではインダクションモーターを対象としていたが,モーターの駆動部が含まれる工作機器であればこの手法で幅広く対応できることが明らかとなった.三点目に,リアルタイム分析やAutoAIによる素早い分析により,失敗する可能性が高い分析を回避することができた.本稿では分析が成功した事例のみを掲載したものの,AutoAIの出力結果によっては成功の可能性が極めて低い分析計画もあり,それらの分析を確度が低いプロジェクトとして早期に省き,不要な分析に費やすリソースの無駄を排除することができた.動的に実験計画を変更しながら分析を進めることができたとも言える.最後に,分析手法の規格化の可能性が示唆された.今回実践した4つの分析は大まかに2つの性質に分類できる.1つ目がウィンドウ法を用いてモデリングを行うもの,2つ目が周波数領域に変換してモデリングを行うものである.モデリングに関して,今回はSVMを採用したが,ニューラルネットワークやRandam Forestなど異なるアルゴリズムを採用した場合も,高い精度で分類や回帰を行うことができた.データ分析は自由度が高い工程だが,多様な分析課題に対して効果的な分析手法を絞り込むことができたと言える.この効果的な分析手法を規格化することができれば,ユーザは処理のパイプラインにデータを入力するだけで,一定の品質の分析結果を得ることが可能であると考えられる.また教師なし学習も使用することができたことから,ラベリングというタスクを省いた分析まで発展可能であることも示唆された.

7. 結果の考察と議論

改善要求を中心とした分析プロセスは想定どおりに機能したと言える.製造現場における実証実験では潜在的な改善要求を短時間で抽出し,その要求を元に計測と分析を行いシステム開発を行うことができた.大学試作工場における実証実験でも同様に,研究員と共同で課題を引き出しながら開発を進めることができた.これはCRISP-DMやASUM-DMなどに代表される分析プロセスとは逆のフローであり,取り溜めたデータから業務改善を行うボトムアップのプロセスというよりも,改善要求から必要な技術を定義するトップダウンの手続きであると言える.これは1章で述べたAttachSenseの設計が機能した結果である.改善要求中心の分析プロセスが意図どおりに機能した要因として,AttachSenseによる後付けの計測でデータが無い現場からでも有用な情報を引き出すことができたこと,それらデータを分析するためのリアルタイム分析機能とAutoAIも有効に機能したこと,またアプリケーションの構築をプラットフォームを用いて柔軟に行えたことが挙げられる.これは既存の性能の量的改善というよりもプロセスの根本的な変化,つまり質的改善であると言える.これらの結果を以て考察を行う.

7.1 リアルタイム分析機能とAutoAI

製造現場での1件の実証実験と,大学試作工場での4件の実証実験を通じて,リアルタイム分析とAutoAIは有用に機能したと言える.リアルタイム分析に関しては,データから情報が得られない場合は計測する前に計測条件を変更することができた.これにより,振動のシグナルが計測できるセンサーの取り付け位置を,データの素性を視覚的に確認しながら探索することができた.AutoAIに関しては,計測した後にデータを入力するだけで大幅な調整を行うことなく分析を遂行することができた.データ分析は自由度が高い作業であるが,今回の分析のように汎用的な加速度センサーを用いた振動計測という条件により,データセットの形式が決定するため,分析の自由度が低くなる.結果として,事前に用意した分析処理で十分に対処することができたと言える.

7.2 分析の規格化

今回の検証を通じて,AutoAIの分析の規格化が可能であることが示唆された.本稿で記述した5件の分析内容を整理すると,特徴量エンジニアリングに関してはウィンドウ法と周波数分布への変換の2種類であり,モデリングに関しては回帰と分類と教師なしの3種類である.これらの分析を機能として抽象化することで,分析者が事前に分析の種類を選択し,その内容に則って分析を実行するAutoAIの開発が可能である.このようなAutoAIが実現できれば,抽象化した分析パイプラインに計測データを入力するだけで分析を完了することができ,分析者や生産技術者は他の改善に時間をかけることができる.たとえば,計測方法の工夫,実験計画の再構成,複数の仮説の立案など,より有効な改善効果が期待できる作業は分析作業以外にも多く存在する.AutoAIの研究において,ある専門性に着目したAutoAIの提案はまだ多くはない.そういった現状に対して,製造現場に特化した分析の規格化が実現できれば,製造現場に焦点を当てた特殊用途向けのAutoAIを開発できる可能性がある.

7.3 イテレーションの有効性の検証

分析と計測のイテレーションはAttachSenseが実現する分析プロセスにおいて,重要な機能であると考えられる.従来一般的に行われてきた分析は,時間をかけて蓄積したデータに対する静的な分析であった.一方で,AttachSenseのリアルタイム分析機能とAutoAIによる素早い分析が実現されたことにより,今回の事例では計測と分析の工程間のイテレーションを何度も繰り返すことができた.たとえば,5章に示した負荷推定の分析では計測データを確認しながら加速度センサーの取り付け箇所の調整を行った.この計測において,一度で取り付け箇所を決定し計測を行った場合,フライス盤の切削に関する情報を反映しないデータを計測してしまう可能性もあったが,それを事前に回避することができた.このようなイテレーションは分析者のデータに対する洞察の蓄積に寄与する.つまり,データの偏り,サンプル数の不足,スパース性,データの欠損の有無などの特徴に計測前に気付くことができ,それを繰り返すことでデータの品質を向上させることができる.6章に示した開発事例でも同様に,成功の確度が低い分析案をAutoAIの出力結果から早期発見し,優先度を下げることができた.このイテレーションがどのように分析者のモデリングの精度やプロジェクトの進捗に対して寄与するか調べることを今後の方針とする.

7.4 多様なセンサーの利用

AttachSenseでは工作機器の特性を振動情報から把握するために加速度センサーを採用したが,他のセンサーを使用することも考えられる.たとえば,機械を動作する電流値には製造の課題を解決する重要なシグナルが含まれている可能性がある.湿度や温度は材料の品質と強く関係するため,現在よりもデータドリブンな品質管理が可能であると考えられる.近年は一種類のセンサーだけでなく複数のセンサーを使用して事象に対する洞察を行う研究も多数報告されている[53]-[55].M5Stick,M5Stack,スマートフォンにより構築したEdge Deviceでは多様なセンサーが内蔵されているため,本研究で提案するプラットフォームで分析を行うことが可能である.多様なセンサーのつなぎこみ,およびそれらの分析のためのデータ基盤の構築はすでに着手しており,今後はその基盤を用いて分析を進める方針とする.

7.5 構築のコスト優位性

AttachSenseは構築のコストに関して優位性があった.5章の実践では,Host Machineとしてミドルスペックのラップトップを採用し,Edge DeviceとしてRaspberry PiとM5Stackを活用した.これらを購入するコストはコンピュータのスペックやモジュールの数にも依存するが,10万円から20万円程度である.インタビューで明らかになった工作機器の計測装置の価格は500万円だったため,本来必要だった費用と比較するとリーズナブルな価格でシステム構築が実現したと言える.このような価格優位性を保つことができた理由は,大規模生産により価格が低下した汎用品のみを用いて構築したことが要因である.従来,コンピュータや計測装置は専門家が業務で使用するものであったが,個人利用の普及から大規模な生産に発展し,リーズナブルな価格で入手可能となった.今回のような価格優位性は,そういった計算機や計測装置の低価格化によって実現できたと言える.加えて,汎用品のみを用いたシステムの内製開発は他社サービスへの依存を防ぐ効果があり,価格の優位性に加えて堅牢な組織運営に繋がると考えられる.

7.6 非データ分析者をデータ分析者にする

本研究の最終的な目標は,非データ分析者をデータ分析者にする仕組みを整備することである.データサイエンスは昨今注目されている領域であり,したがって様々な業界でデータ分析者の慢性的な人手不足が発生している.この問題への1つの対処として,非データ分析者であったとしてもデータ分析技術を扱うことができる仕組みの開発が考えられる.本研究では,改善要求に応じて計測や分析を実行できる仕組みを整えたが,ここで行ったのはプラットフォームの構築による分析作業の簡易化であるとも言える.これにより,製造現場に内在する問題を抽出し,対処することに成功した.次のステップとして,製造現場に対するデータ分析技術のオープン化,つまりデータ分析を専門としない生産技術者によるデータ分析の実現を目標とする.これはデータ分析作業の自動化や効率化を目指すAutoAIと共通した構想であると言える[15], [16].データ分析技術はそれを専門とする人材の確保が前提となっているが,技術的障壁を小さくすることができれば,誰もがデータに基づいた意思決定を行うことができる.データの民主化という言葉は広く浸透しているが,データ分析技術の民主化はまだ行われていない.製造現場のスペシャリストである生産技術者が分析技術という手法を扱うことができれば,生産技術者がデータ分析者に依存せず現場の改善を推し進めることが可能となる.それはデータ分析者と生産技術者が密に連携する分析プロジェクトとは質的に異なる組織体制の実現であると言える.

8. 結論

製造装置に対するデータ分析のデータ管理の問題(1.計測データが無い 2.計測データの取得コストが高い 3.計測データの品質が低い)に対処するため,製造装置への後付けの計測を低コストで実行し,改善要求に応じて分析を行うことができるプラットフォーム,AttachSenseを提案した.AttachSenseは取り付け可能な加速度センサーによる計測機能が搭載されており,計測機能が無い製造装置に対してもセンサーを後付けすることができる.また汎用的な加速度センサーを採用しているため,リーズナブルな費用で現場に導入することができる.製造装置に対する低価格な後付けの計測に加えて,リアルタイム分析とAutoAIによる自動分析と連携しており,改善要求に応じて迅速に分析を実行できる.これら機能により,現場が抱えている改善要求に対して最新のデータから迅速な分析が可能であり,3つのデータ管理の問題に対処することができる.本稿ではAttachSenseの技術的詳細,および実際の製造現場で実施したAttachSenseの実践について記述した.現場での実践の結果,分析の規格化,イテレーションの有用性の検証,多様なセンサーの適用,そしてデータ分析技術のオープン化という新たなプラットフォームの方向性が示唆された.

参考文献

- [1] Hermann, M., Pentek, T. and Otto, B.: Design Principles for Industrie 4.0 Scenarios, 2016 49th Hawaii International Conference on System Sciences (HICSS), pp.3928–3937 (online), DOI: 10.1109/HICSS.2016.488 (2016).

- [2] 経済産業省:製造基盤白書(ものづくり白書), https://www.meti.go.jp/report/whitepaper/index_mono.html.

- [3] 中華人民共和国国務院:MADE IN CHINA 2025, https://english.www.gov.cn/2016special/madeinchina2025/.

- [4] Xu, X. and Hua, Q.: Industrial Big Data Analysis in Smart Factory: Current Status and Research Strategies, IEEE Access, Vol.5, pp.17543–17551 (online), DOI: 10.1109/ACCESS.2017.2741105 (2017).

- [5] Yu, W., Liu, Y., Dillon, T., Rahayu, W. and Mostafa, F.: An Integrated Framework for Health State Monitoring in a Smart Factory Employing IoT and Big Data Techniques, IEEE Internet of Things Journal, Vol.9, No.3, pp.2443–2454 (online), DOI: 10.1109/JIOT.2021.3096637 (2022).

- [6] Hoang, T. M., Dinh-Van, S., Barn, B., Trestian, R. and Nguyen, H. X.: RIS-Aided Smart Manufacturing: Information Transmission and Machine Health Monitoring, IEEE Internet of Things Journal, Vol.9, No.22, pp.22930–22943 (online), DOI: 10.1109/JIOT.2022.3187189 (2022).

- [7] Raj, V. P., Natarajan, K. and Girikumar, S. T.: Induction motor fault detection and diagnosis by vibration analysis using MEMS accelerometer, 2013 International Conference on Emerging Trends in Communication, Control, Signal Processing and Computing Applications (C2SPCA), pp.1–6 (online), DOI: 10.1109/C2SPCA.2013.6749391 (2013).

- [8] Wang, Y., Zhu, Z., Wang, L., Sun, G. and Liang, R.: Visualization and visual analysis of multimedia data in manufacturing: A survey, Visual Informatics, Vol.6, No.4, pp.12–21 (online), DOI: 〈https://doi.org/10.1016/j.visinf.2022.09.001〉 (2022).

- [9] Wu, W., Zheng, Y., Chen, K., Wang, X. and Cao, N.: A Visual Analytics Approach for Equipment Condition Monitoring in Smart Factories of Process Industry, 2018 IEEE Pacific Visualization Symposium (PacificVis), pp.140–149 (online), DOI: 10.1109/PacificVis.2018.00026 (2018).

- [10] Kebisek, M., Tanuska, P., Spendla, L., Kotianova, J. and Strelec, P.: Artificial Intelligence Platform Proposal for Paint Structure Quality Prediction within the Industry 4.0 Concept, IFAC-PapersOnLine, Vol.53, No.2, pp.11168–11174 (online), DOI: 〈https://doi.org/10.1016/j.ifacol.2020.12.299〉 (2020). 21st IFAC World Congress.

- [11] Seltman, H. J.: Experimental Design and Analysis (2018).

- [12] Sculley, D., Holt, G., Golovin, D., Davydov, E., Phillips, T., Ebner, D., Chaudhary, V. and Young, M.: Machine Learning: The High Interest Credit Card of Technical Debt, SE4ML: Software Engineering for Machine Learning (NIPS 2014 Workshop) (2014).

- [13] Shardt, Y. A., Yang, X., Brooks, K. and Torgashov, A.: Data Quality Assessment for System Identification in the Age of Big Data and Industry 4.0, IFAC-PapersOnLine, Vol.53, No.2, pp.104–113 (online), DOI: 〈https://doi.org/10.1016/j.ifacol.2020.12.103〉 (2020). 21st IFAC World Congress.

- [14] Bezerra, A., Greati, V., Campos, V., Silva, I., Guedes, L. A., Leitão, G. and Silva, D.: Enabling Interactive Visualizations in Industrial Big Data* *The authors would like to thank Federal University of Rio Grande do Norte and Petróleo Brasileiro S. A. for supporting this work., IFAC-PapersOnLine, Vol.53, No.2, pp.11162–11167 (online), DOI: 〈https://doi.org/10.1016/j.ifacol.2020.12.292〉 (2020). 21st IFAC World Congress.

- [15] Wang, D., Weisz, J. D., Muller, M., Ram, P., Geyer, W., Dugan, C., Tausczik, Y., Samulowitz, H. and Gray, A.: Human-AI Collaboration in Data Science: Exploring Data Scientists' Perceptions of Automated AI, Proc. ACM Hum.-Comput. Interact., Vol.3, No.CSCW (online), DOI: 10.1145/3359313 (2019).

- [16] Khurana, U., Turaga, D., Samulowitz, H. and Parthasrathy, S.: Cognito: Automated Feature Engineering for Supervised Learning, 2016 IEEE 16th International Conference on Data Mining Workshops (ICDMW), pp.1304–1307 (online), DOI: 10.1109/ICDMW.2016.0190 (2016).

- [17] Monden, Y.: Toyota production system: an integrated approach to just-in-time, CRc Press (2011).

- [18] Breck, E., Cai, S., Nielsen, E., Salib, M. and Sculley, D.: The ML test score: A rubric for ML production readiness and technical debt reduction, 2017 IEEE International Conference on Big Data (Big Data), pp.1123–1132 (online), DOI: 10.1109/BigData.2017.8258038 (2017).

- [19] Hohman, F., Wongsuphasawat, K., Kery, M. B. and Patel, K.: Understanding and Visualizing Data Iteration in Machine Learning, Proceedings of the 2020 CHI Conference on Human Factors in Computing Systems, CHI '20, New York, NY, USA, Association for Computing Machinery, p.1–13 (online), DOI: 10.1145/3313831.3376177 (2020).

- [20] Yokoyama, H.: Machine Learning System Architectural Pattern for Improving Operational Stability, 2019 IEEE International Conference on Software Architecture Companion (ICSA-C), pp.267–274 (online), DOI: 10.1109/ICSA-C.2019.00055 (2019).

- [21] Bandara, M. and Rabhi, F. A.: Knowledge-Driven Framework for Designing Visual Analytics Applications, 2020 24th International Conference Information Visualisation (IV), pp.515–520 (online), DOI: 10.1109/IV51561.2020.00089 (2020).

- [22] Lucke, D., Constantinescu, C. and Westkämper, E.: Smart Factory - A Step towards the Next Generation of Manufacturing, Manufacturing Systems and Technologies for the New Frontier (Mitsuishi, M., Ueda, K. and Kimura, F., eds.), London, Springer London, pp.115–118 (2008).

- [23] Lasi, H., Fettke, P., Kemper, H.-G., Feld, T. and Hoffmann, M.: Industrie 4.0, WIRTSCHAFTSINFORMATIK, Vol.56, No.4, pp.261–264 (online), DOI: 10.1007/s11576-014-0424-4 (2014).

- [24] Suh, S.-H., Yoon, J.-S. and Yoon, S.-C.: Ubiquitous Factory: Vision, Architecture and Methodology, IFAC Proceedings Volumes, Vol.44, No.1, pp.1608–1613 (online), DOI: 〈https://doi.org/10.3182/20110828-6-IT-1002.03093〉 (2011). 18th IFAC World Congress.

- [25] Jeong, S., Hur, S. M. and Suh, S.-H.: A Conceptual Framework for Computer-Aided Ubiquitous System Engineering: Architecture and Prototype, IFAC Proceedings Volumes, Vol.42, No.4, pp.1857–1862 (online), DOI: 〈https://doi.org/10.3182/20090603-3-RU-2001.0350〉 (2009). 13th IFAC Symposium on Information Control Problems in Manufacturing.

- [26] Isao, K. and Art, S.: Toyota Kaizen Methods: Six Steps to Improvement (2017).

- [27] Koskimaki, H., Huikari, V., Siirtola, P., Laurinen, P. and Roning, J.: Activity recognition using a wrist-worn inertial measurement unit: A case study for industrial assembly lines, 2009 17th Mediterranean Conference on Control and Automation, pp.401–405 (online), DOI: 10.1109/MED.2009.5164574 (2009).

- [28] Ward, J. A., Lukowicz, P. and Tröster, G.: Gesture Spotting Using Wrist Worn Microphone and 3-Axis Accelerometer, Proceedings of the 2005 Joint Conference on Smart Objects and Ambient Intelligence: Innovative Context-Aware Services: Usages and Technologies, sOc-EUSAI '05, New York, NY, USA, Association for Computing Machinery, p.99–104 (online), DOI: 10.1145/1107548.1107578 (2005).

- [29] Stiefmeier, T., Roggen, D. and Troster, G.: Fusion of String-Matched Templates for Continuous Activity Recognition, 2007 11th IEEE International Symposium on Wearable Computers, pp.41–44 (online), DOI: 10.1109/ISWC.2007.4373775 (2007).

- [30] Stiefmeier, T., Ogris, G., Junker, H., Lukowicz, P. and Troster, G.: Combining Motion Sensors and Ultrasonic Hands Tracking for Continuous Activity Recognition in a Maintenance Scenario, 2006 10th IEEE International Symposium on Wearable Computers, pp.97–104 (online), DOI: 10.1109/ISWC.2006.286350 (2006).

- [31] Xia, Q., Korpela, J., Namioka, Y. and Maekawa, T.: Robust Unsupervised Factory Activity Recognition with Body-Worn Accelerometer Using Temporal Structure of Multiple Sensor Data Motifs, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.4, No.3 (online), DOI: 10.1145/3411836 (2020).

- [32] Company, T. A. S.: Plan to use facial recognition at JR East stations to spot ex-cons iced ― The Asahi Shimbun: Breaking News, Japan News and Analysis (2021). https://www.asahi.com/ajw/articles/14445523.

- [33] Rathore, M. M. U., Paul, A., Ahmad, A., Chen, B.-W., Huang, B. and Ji, W.: Real-Time Big Data Analytical Architecture for Remote Sensing Application, IEEE Journal of Selected Topics in Applied Earth Observations and Remote Sensing, Vol.8, No.10, pp.4610–4621 (online), DOI: 10.1109/JSTARS.2015.2424683 (2015).

- [34] Verma, S., Kawamoto, Y., Fadlullah, Z. M., Nishiyama, H. and Kato, N.: A Survey on Network Methodologies for Real-Time Analytics of Massive IoT Data and Open Research Issues, IEEE Communications Surveys Tutorials, Vol.19, No.3, pp.1457–1477 (online), DOI: 10.1109/COMST.2017.2694469 (2017).

- [35] Ta, V.-D., Liu, C.-M. and Nkabinde, G. W.: Big data stream computing in healthcare real-time analytics, 2016 IEEE International Conference on Cloud Computing and Big Data Analysis (ICCCBDA), pp.37–42 (online), DOI: 10.1109/ICCCBDA.2016.7529531 (2016).

- [36] Holstein, K., McLaren, B. M. and Aleven, V.: Intelligent Tutors as Teachers' Aides: Exploring Teacher Needs for Real-Time Analytics in Blended Classrooms, Proceedings of the Seventh International Learning Analytics amp; Knowledge Conference, LAK '17, New York, NY, USA, Association for Computing Machinery, p.257–266 (online), DOI: 10.1145/3027385.3027451 (2017).

- [37] Chaudhary, A., Issak, A., Kate, K., Katsis, Y., Valente, A., Wang, D., Evfimievski, A., Gurajada, S., Kawas, B., Malossi, C., Popa, L., Pedapati, T., Samulowitz, H., Wistuba, M. and Li, Y.: AutoText: An End-to-End AutoAI Framework for Text, Proceedings of the AAAI Conference on Artificial Intelligence, Vol.35, No.18, pp.16001–16003 (online), available from 〈https://ojs.aaai.org/index.php/AAAI/article/view/17993〉 (2021).

- [38] Shah, S. Y., Patel, D., Vu, L., Dang, X.-H., Chen, B., Kirchner, P., Samulowitz, H., Wood, D., Bramble, G., Gifford, W. M., Ganapavarapu, G., Vaculin, R. and Zerfos, P.: AutoAI-TS: AutoAI for Time Series Forecasting, Proceedings of the 2021 International Conference on Management of Data, SIGMOD '21, New York, NY, USA, Association for Computing Machinery, p.2584–2596 (online), DOI: 10.1145/3448016.3457557 (2021).

- [39] Weidele, D. K. I., Weisz, J. D., Oduor, E., Muller, M., Andres, J., Gray, A. and Wang, D.: AutoAIViz: Opening the Blackbox of Automated Artificial Intelligence with Conditional Parallel Coordinates, Proceedings of the 25th International Conference on Intelligent User Interfaces, IUI '20, New York, NY, USA, Association for Computing Machinery, p.308–312 (online), DOI: 10.1145/3377325.3377538 (2020).

- [40] Wang, D., Ram, P., Weidele, D. K. I., Liu, S., Muller, M., Weisz, J. D., Valente, A., Chaudhary, A., Torres, D., Samulowitz, H. and Amini, L.: AutoAI: Automating the End-to-End AI Lifecycle with Humans-in-the-Loop, Proceedings of the 25th International Conference on Intelligent User Interfaces Companion, IUI '20, New York, NY, USA, Association for Computing Machinery, p.77–78 (online), DOI: 10.1145/3379336.3381474 (2020).

- [41] 廣瀬雅治,荒川陸,稲見昌彦ほか:アジャイル開発を取り入れた協調的分析プロセスの提案と生産工場での実践,情報処理学会論文誌デジタルプラクティス(TDP), Vol.2, No.4, pp.23–39 (2021).

- [42] Wirth, R.: CRISP-DM: Towards a standard process model for data mining, Proceedings of the Fourth International Conference on the Practical Application of Knowledge Discovery and Data Mining, pp.29–39 (2000).

- [43] Angée, S., Lozano-Argel, S. I., Montoya-Munera, E. N., Ospina-Arango, J.-D. and Tabares-Betancur, M. S.: Towards an Improved ASUM-DM Process Methodology for Cross-Disciplinary Multi-organization Big Data & Analytics Projects, Knowledge Management in Organizations (Uden, L., Hadzima, B. and Ting, I.-H., eds.), Cham, Springer International Publishing, pp.613–624 (2018).

- [44] jupyter.org: Project Jupyter.

- [45] Cover, T. and Hart, P.: Nearest neighbor pattern classification, IEEE Transactions on Information Theory, Vol.13, No.1, pp.21–27 (online), DOI: 10.1109/TIT.1967.1053964 (1967).

- [46] Braun, V. and Clarke, V.: Thematic analysis., American Psychological Association (2012).

- [47] Ringn'er, M.: What is principal component analysis?, Nature biotechnology, Vol.26, No.3, pp.303–304 (2008).

- [48] Nevins, J. L. and Whitney, D. E.: Computercontrolled Assembly, Scientific American, Vol.238, No.2, pp.62–75 (online), available from 〈http://www.jstor.org/stable/24955637〉 (1978).

- [49] Nevins, J. and Whitney, D.: ASSEMBLY RESEARCH, Information Control Problems in Manufacturing Technology 1979 (REMBOLD, U., ed.), Pergamon, pp.195–214 (online), DOI: 〈https://doi.org/10.1016/B978-0-08-024452-5.50026-6〉 (1980).

- [50] Brown, H., Shaw, W. and Sanders, T.: Industrial perspective on research needs and opportunities in manufacturing assembly, Journal of Manufacturing Systems - J MANUF SYST, Vol.14, pp.45–58 (online), DOI: 10.1016/0278-6125(95)98900-Q (1995).

- [51] Whitney, D. E.: Mechanical assemblies: Their design, manufacture, and role in product development (2004).

- [52] Izumi, S., Yokoyama, T., Iwasaki, A. and Sakai, S.: Three-dimensional finite element analysis of tightening and loosening mechanism of threaded fastener, Engineering Failure Analysis, Vol.12, No.4, pp.604–615 (online), DOI: 〈https://doi.org/10.1016/j.engfailanal.2004.09.009〉 (2005).

- [53] Arakawa, R., Yakura, H., Mollyn, V., Nie, S., Russell, E., DeMeo, D. P., Reddy, H. A., Maytin, A. K., Carroll, B. T., Lehman, J. F. and Goel, M.: PrISMTracker: A Framework for Multimodal Procedure Tracking Using Wearable Sensors and State Transition Information with User-Driven Handling of Errors and Uncertainty, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.6, No.4 (online), DOI: 10.1145/3569504 (2023).

- [54] Mollyn, V., Ahuja, K., Verma, D., Harrison, C. and Goel, M.: SAMoSA: Sensing Activities with Motion and Subsampled Audio, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.6, No.3 (online), DOI: 10.1145/3550284 (2022).

- [55] Bhattacharya, S., Adaimi, R. and Thomaz, E.: Leveraging Sound andWrist Motion to Detect Activities of Daily Living with Commodity Smartwatches, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.6, No.2 (online), DOI: 10.1145/3534582 (2022).

トヨタ自動車株式会社所属 製造や交通に関する分析業務に従事.

慶應義塾大学大学院メディアデザイン研究科 特任助教 空間設計およびHCIの研究に従事.

Carnegie Mellon University, Human-Computer Interaction Institute所属 センシングとその応用の研究に従事.

東京大学 総長特任補佐 先端科学技術研究センター 副所長・教授 本学会 理事・フェロー.

採録日 2024年5月20日