アジャイル開発を取り入れた協調的分析プロセスの提案と生産工場での実践

Proposal of a Collaborative Analysis Process Incorporating Agile Development and Its Implementation in a Production Factory

1. はじめに

経済産業省が公表している製造基盤白書によると,デジタルトランスフォーメーション(DX)による変革は生産現場においても強い期待が寄せられている.このコンセプトを実現するための技術要素としては,生産準備の自動化,製造プロセスの最適化,販売予測など,データ分析に立脚した技術要素が多く含まれている[1].したがって,工場内データ分析は生産現場のDXを達成するために欠かすことができない技術要素であることは明白である.国外に目を向けると,製造業のオートメーション化の技術的構想としてドイツが掲げるIndustry 4.0,産業技術の開発と適用を促進するために米国で設立されたIndustrial Internet Consortium,高い付加価値と生産性を目指して中国が制定したMade in China 2025などがあり,これらの構想から読み取れるように,工場内のデータ分析は研究レベルに留まらず,国策の戦略策定において重要な要素であると言える[2].工場内データ分析に高い関心が集まる一方,データ活用のためのシステム提案には二つの阻害要因が存在すると分析した.

一つ目の阻害要因として,蓄積された既存のデータを新たな目的のために利用するには,多くの場合データの品質が必要な要件を満たさないことが挙げられる.なぜならば,製造上の問題は製造ラインの数ヵ月~数年ほどの運用を経て明らかになる一方で,製造条件に関するデータ(温度,圧力,駆動する装置の速度など)を取得して製造物と対応付けながらデータを取得するシステムは,通常は製造ラインと並行して設計されるからである.つまりライン設計時に定義されたデータは課題が明確でない時点に定義されたデータであり,分析の課題に基づいて定義されたものではない.したがって,取り溜めたデータは実験計画を策定する以前のデータであり,分析対象としての品質が必要な要件を満たさない場合がほとんどである.実験計画法や因果推論のプロセスにおいて,データの定義は分析目的を決定した後に行う必要がある[3].蓄積されたデータを対象としたデータ分析を行う場合は,この実験計画法のプロセスが反転してしまう.これを開発手法の観点から解釈すると,これはウォーターフォールで開発される製造ラインと,アジャイル的なプロセスで進められる分析業務とのギャップによる弊害であるとも言える.ウォーターフォール開発の上流で定義されたデータ取得条件を,探索的に変更することは困難である.しかしデータ分析はCRISP-DM [4]やASUM-DM [5]で提唱されたイテレーティブなプロセスや,探索的データ分析[6]によるアドホックなアプローチが主流である.工程の手戻りに寛容ではない製造ラインで蓄積されたデータに対して,分析業務が採用しているアジャイルの柔軟性やイテレーションのプロセスは,十分に機能しない.これが分析プロジェクトの鈍化や進行の難しさを生む.

二つ目の阻害要因として,生産開始後には新たなデータ収集の仕組みの追加をすることが困難であることが挙げられる.前段落で示した阻害要因を踏まえると,蓄積したデータではなく,製造上の課題を踏まえた計測システムを導入することが望ましい.しかしすでに稼働している製造ラインに新たなセンサーを追加し計測を行うことは,それ自体が物理的な介入となり,実際に不良の原因につながる可能性があるため難しい.言い換えるならば,計測システムの追加は統計的品質管理において非常に着手し難い工程である.統計的品質管理における実験計画法は,意図的な介入に対する変化から状態を分析するアクティブな統計的手法であり,プロセスの変数を実験的に変えるテストを通じてその出力を観測し,品質改善を行う手法である.この手法において,介入する変数はコントロール可能なものと不可能なものに分かれ,後者はnoise factors(ノイズ因子)と呼ばれる.ノイズ因子の変動性を小さくするように実験計画を立てることが望ましく[7],新たなデータの追加取得は統計的品質管理のプロセスにおける制御できない変数を生む可能性がある.それゆえ,統計的品質管理による生産効率向上に取り組む現場のエンジニアにとって,データの追加取得は心理的ハードルになり得る.

この阻害要因に対して,物理的な干渉がないデータの取得としてはカメラを用いた計測が考えられるが,空間的な制約が存在するため適用範囲が限定される.たとえば,狭い現場では作業員の様子を撮影することはできない.また,閉所で製造される製品は全体を十分に撮影できない.加えて,細かい作業を撮影する場合は手部そのものが死角となってしまうため,オクルージョンが発生する可能性が高い.同様の状況において,Qingxinらは組み立て作業員の動作分類に成功しており,この取り組みではカメラではなく作業者が装着したウェアラブルデバイスのセンサーを活用している[8].こういった要因に加え,導入コストの面でも一度稼働したラインからデータを取得することは難しい.有益なデータが取得できるか不確かな状況であるにも関わらず,データ取得システムの追加開発の予算を獲得することは困難であると言える.

本稿ではこれらの課題に対処するため,協調的分析プロセスの提案をする.協調的分析プロセスは,CRISP-DMをベースとして構成される分析プロセスに,計測とプロトタイピングを組み込んだ分析プロセスである.分析対象のデータの品質が低く,有用な分析結果が得られない場合でも,分析の知見を組み込みながら,再計測することを工程に取り入れている.また,分析結果のみを以て工程改善システムを提案するのでなく,実際に稼働するシステムのプロトタイプを開発することにより,説得力の高い工程改善システムの提案を行うことができる.これらの要素を分析プロセスに付随させることで,現場の工場内生産技術者から分析に対する積極的な姿勢を引き出し,協調的な分析作業を実現することを意図している.

本研究では,協調的分析プロセスの提案に加え,実際の工場内データ分析案件において,本分析プロセスの実践を行った.4章~6章においては,データ活用のためのシステム構築を目的とした実践的な取り組みについて記述する.実際の分析に本分析プロセスを適用するにあたって,工場内の生産技術者にインタビューを行い,工場内業務に関する事前調査を行った.次にインタビューで明らかになった業務課題に基づいて計測および分析を行い,現場の課題に則った二つのプロトタイプを開発した.システムの稼働の様子や分析内容を明示することで,データ分析を専門としない現場の生産技術者もシステムの実現可能性を認識できることを意図した.これらシステムや分析結果を提示し,生産技術者と協調的に作業を行うことで,実用的な分析システムの構築を目指した.

実践を通じて,ワークショップにおけるシステム提案では,スムーズなプロジェクト進行がみられた.また生産技術者からデータ分析の案が提案されるなど,これまでの分析プロセスではみられなかった協調的な姿勢を引き出すことができた.生産現場のDXの推進のために,工場内データ活用およびセンサデバイスを活用したシステム開発に取り組んでいるデータ分析者や,工場内の品質改善に従事している生産技術者にとって,本稿の提案と実践が有用な知見になることを期待している.

2. 関連研究

2.1 実践先行型の研究事例

近年Human Computer Interactionの領域において,技術先行型の研究と並行して実践先行型の研究事例が増加していることがKuuttiらによって指摘されている[9].今回我々は,工場内という具体的なフィールドに焦点を当て,データ分析の阻害要因への対処を実際の分析案件を通じて実践した.つまり,実際のフィールドに存在する課題の発見と,それに対する実践的な解決を目指しており,Kuuttiらの指摘に則って本研究を分類するならば,技術先行型というよりも実践先行型に近い取り組みと言える.近年の実践先行型の事例に関して,Byrneらは介助犬育成の訓練プログラムが高価であることに着目し,犬が遊ぶ玩具の内部に組み込んだセンサモジュールのデータから犬の性格を分析することで,介助犬に不向きな性格の犬の早期発見を行った[10].また,Albinaliらは自閉症スペクトラム障害者に観察される典型的な行動検知を小型無線センサーによる計測で実践した[11].Saquibらは就学前児童教室における子どもたちの社会的相互作用と学習を分析することを目的とした分散型センサネットワークを構築し,実際の教室で運用した[12].これらの実践的な研究事例に共通していることは,現場に対する深い専門知識と洞察を以て課題設定を行った点である.加えて,再現性と汎化性が高い手法を採用して問題に対処している点でも共通しており,異なるフィールドへの技術の適用を計画する際に,これらの研究報告は強力な事例となり得る.本研究においても,適用した手法は計測とプロトタイピングという極めてシンプルなものである.こういった成熟した手法の導入であったとしても,工場内生産技術者とデータ分析者の間の協調的なプロジェクト進行を実現することができた事例として,実践的に問題解決を行う研究者や実務家にとっての適切なリファレンスとなることを願う.

2.2 Agile Manufacturing

本研究は工場内データ分析の阻害要因に対処するために,分析プロセスに計測とプロトタイピングを組み込んだ協調的分析プロセスを提案し,実際の分析プロジェクトで実践した.この着想はアジャイルの考え方から着想を得ている.アジャイルを製造現場に取り入れたAgile Manufacturingのフレームワーク,およびその事例と比較することで,本研究の着想の妥当性,共通点,および既存の研究との差異を明確にする.

Agile Manufacturingの歴史は長く,初期のコンセプトは1991年に提案された[13].変化しやすい環境に柔軟に対処するマネジメントとして提案されたこの構想は,その後様々な製造業に取り入れられ,現在の研究はCase Studyを中心とした企業への実態調査がメインとなっている[14]-[18].Agileによるマネジメントはとりわけソフトウェア開発の現場で使用されることが多いが,Agile Manufacturingにおける文脈では,製造業における変化に素早く対応することを重視している.製造に伴う全体的なコストを管理しながら高水準の品質を維持し,同時に顧客のニーズを満たすことに重点を置いていることが,上記の事例から読み取ることができる.また,Agile Manufacturingにおけるデータ分析の重要性に関しては,Virtual Factoryの構想で述べられている.Virtual Factoryはシミュレーションやモデリングで設計および生産の意思決定を支援することを目的としたフレームワークである[19].Agile Manufacturingの提案においてもモデリングと分析の重要性は認識されており[13].Agile Manufacturingの一構成要素として,1995年にVirtual Factory初期の構想が提案された.Agile Manufacturingの達成にはVirtual Factoryの構想が重要であることが,Sanjayらによっても指摘されている[20].

Virtual Factoryはコンピュータ上のシミュレーションでデータを取得し,意思決定や工程の改善に対してデータに基づいた判断をすることを目的としている.データを素早く取得し,活用するというVirtual Factoryの手法は,本研究で我々が行っているプロセスとも共通するコンセプトである.計測とプロトタイピングにより,ラインやデータ取得システムの開発を待たずにデータを取得し,素早く分析に着手することが本手法の目指すところであり,その着想自体はAgile ManufacturingやVirtual Factoryの構想と共通している.つまり,計測とプロトタイピングを組み込むことによってAgile Manufacturingの構想に則り,それに加えて生産技術者とデータ分析者の間の専門知識の共有や,短いサイクルでの分析アイディアの提案と検証を可能とする,「協調的分析プロセス」を提案し,実際の生産現場において実践したことが,本研究の貢献とAgile Manufacturingとの関係である.

3. 協調的分析プロセス

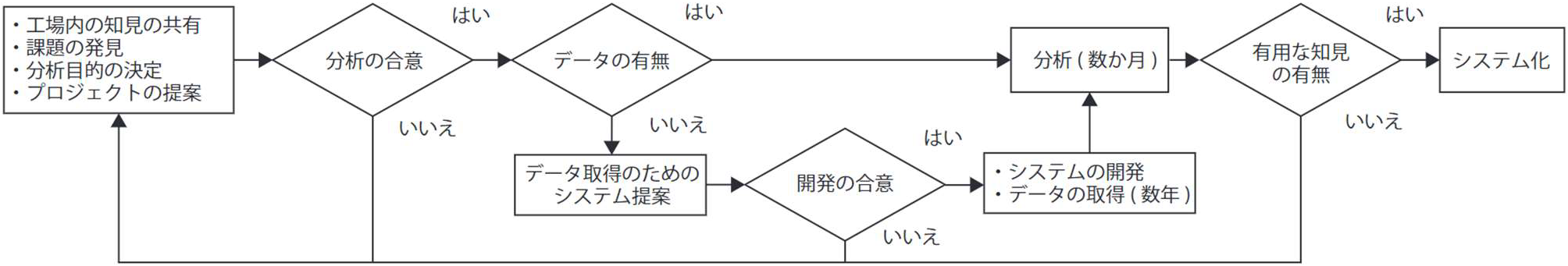

本章では筆者らが提案する協調的分析プロセスの概要に関して記述する.1章で述べたとおり,工場での分析プロセスには二つの阻害要因がある.一点目に,工場内に蓄積されたデータの品質が分析に必要な条件を満たさないこと.二点目に,生産開始後に新たなデータ取得の仕組みを追加することが困難なことである.これらの問題を解決するために,CRISP-DMをベースとした解析プロセスに,再測定とプロトタイピングの工程を組み込んだ協調的分析プロセスを提案する.再計測の工程により,分析が行き詰まった場合でも,繰り返し分析を行うことができる.また解析結果だけでなく,実際に稼働するプロトタイプを開発することで,生産技術者は解析結果に対して正確かつ迅速な判断を下すことができる.この二つの工程により,工場の生産技術者から解析への理解と協力を引き出すことができると考えた.つまり,CRISP-DMをベースに策定した従来の手法は,二つの阻害要因の影響を受けやすい.その課題に対処するため,CRISP-DMを踏襲した新たな分析プロセスを開発したとも言える.筆者らが業務で採用している工場系内データ活用のための分析プロセスを図1に,本稿で提案する協調的分析プロセスを図2に示し,阻害要因を踏まえた本分析プロセスについて説明する.分析プロセスの概要を説明した後,本分析プロセスの構成要素である計測手法とプロトタイピングに関して説明を行う.

Fig. 1 Existing analysis process. There is ong lead time due to rework. It is difficult to re-examine the analysis plan using the knowledge of the field and data.

Fig. 2 Collaborative Analysis Process proposed in this paper. It allows us to re-examine the analysis plan while eliciting knowledge from the field.

図1で示した既存の分析プロセスでは,システム提案は工場内の知見の共有,課題の発見,分析目的の決定など,現場のドメイン知識に基づく分析プロジェクトの提案を起点とする.分析プロジェクトに関して現場の合意が得られた後は,すでに現場がデータを取得している場合は分析作業に着手し,取得データが無い場合はデータを取得するシステムの提案を行う.データ取得は人的および金銭的コストがかかるため同意が得られないこともある.分析は数ヵ月,長期のデータを蓄積する場合は数ヵ月から数年の時間を要することもある.分析結果から現場の課題解決につながる知見が得ることができれば,分析の知見を活用するためのシステム構築に着手する.

この分析プロセスは,上記に記した二つの阻害要因の影響を受けやすい.したがって,蓄積したデータから有用な知見を得ることは難しく,知見のシステム化までプロジェクトを進行することは困難である.データが存在しない場合は新たにデータを追加して分析を進める必要があるが,既存の設備に対するデータの追加取得に関して,現場から合意を得ることは難しい.これらの阻害要因に阻まれ,多くの分析プロジェクトが頓挫している.

図1の分析プロセスは,筆者らが所属しているデータ分析チームがプロジェクトを進行する過程で定型化したものである.分析チームや製造部署の特性に合わせ,組織ごとに多様なプロセスが存在していると考えられ,独自のプロセスに対する工夫や課題解決の事例が多数報告されている.たとえば,コニカミノルタはデータの生成/収集/分析/活用のサイクルを効果的に回す組織体系を目指しており,現状課題を踏まえてデータ活用のノウハウを蓄積するためのワークショップを開催している[21].また,日立製作所は分析プロセスの手順の定型化により,分析プロセスの工数削減に成功している[22].これらの事例はCRISP-DMおよびASUM-DMの分析プロセスを意識した取り組みであり,図1に示したプロセスもCRISP-DMとASUM-DMのプロセスを参考にしながら定型化したものであるという点で,そのコンセプトは共通している.

今回の我々は図2に示した「協調的分析プロセス」を考案し,実際の分析プロジェクトで実践を行った.このプロセスと図1で示した既存のプロセスとの大きな違いは,計測とプロトタイピングを分析プロセスに組み込んだ点である.仮説や分析目的を踏まえた上で計測を行うことを前提としているため,一つ目の阻害要因の影響で分析から有用な知見が得られない状況でも,新たな仮説や分析を通じて得られた知見を計測手法に加えながらイテレーティブに分析内容の再検討を行うことができる.また,計測は脱着可能なセンサデバイスを用いて行うことを想定しており,既存の工場ラインに対して物理的な介入を与えずにデータの取得が可能である.したがって,二つ目の阻害要因によりデータの再取得が難しい状況でも,計測の再検討が可能であると考えられる.本分析プロセスの計測手法の詳細は3.1節に記述する.分析で有用な知見が得られた場合は,プロトタイピングにより運用に近いシステムに作りこみ,開発と運用が可能かを判断してシステム化に進める.プロトタイピングをプロセスに組み込む狙いは3.2節で詳細を記述する.

3.1 阻害要因を考慮した計測手法

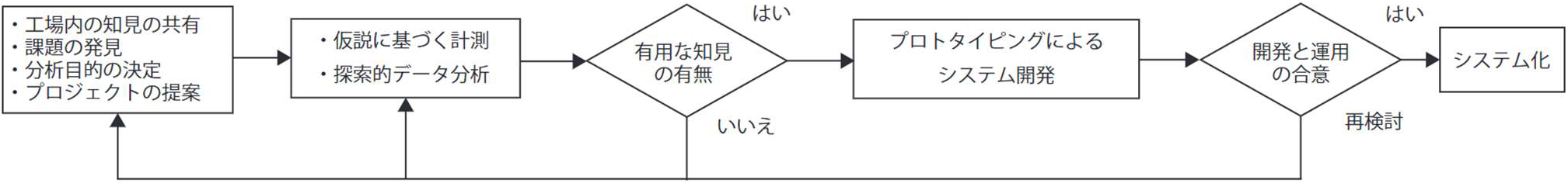

1章で述べた二つの阻害要因を踏まえると,物理的な介入が少ない計測手法が必要である.加えて,現場の業務を阻害しないほど小さいモジュールで計測ができること,複数の現場に適用するためには安価に実装可能であることも,計測手法の要件であると言える.本稿における協調的分析プロセスの実践では小型で脱着可能な9軸センサー(加速度3軸+角速度3軸+磁気コンパス3軸)による計測と分析を採用した.取り溜めたデータの利用価値が低い場合やデータが存在しない場合は,新たにセンサーを導入して計測を行う必要があり,また物理的な介入を避けた計測方法に限られるため既存の設備にセンサーを組み込むことは現実的ではない.そのような状況に対して,介入の少ない脱着可能な9軸センサーによる計測は有効であると考えられる.9軸センサーは様々な用途で使われているが,近年では洗練された計測と機械学習の併用を行うことで人間や物体の状態の高度な分類を行い,インタフェースとして活用する研究が多数報告されている[23]-[26].これらの分析事例から,既存の設備に対する介入が少ない9軸センサーによる計測と分析によって有用な知見を引き出し,二つの阻害要因を回避しながら工場内の問題に対処することができるのではないかと考えた.4章に記述したプロトタイピングではInvenSenseが販売しているMPU9250のセンサモジュールを採用した.フォームファクタは縦25 mm横15 mmである.工具や設備に取り付けることを考慮するとこれは十分に小さく,工場内の業務を阻害しない程度のサイズであると考えられる.

今回は9軸センサーを採用したが,これはあくまで9軸センサーによる計測が今回の計測に必要な要件を満たしているためである.物理的な介入が少ない計測手法であること,現場の業務を阻害しないほど小さいモジュールで計測ができること,複数の現場に適用するため安価に実装可能であること,という要件を満たした有効な計測手法である場合,9軸センサー以外の計測手法であっても導入可能であると考えられる.

3.2 プロトタイピングによる提案手法

協調的分析プロセスでは効果的な実現可能性の検証と説得力のあるシステム提案の実現するために,プロトタイピングによる提案手法を採用した.システム開発において,プロトタイピングは機能の検証を目的とした簡易な開発として一般的である.プロトタイピングの一つの側面として,実際に駆動する簡易なシステムの開発が,論理的な整合性を議論するよりも検証のコストが低い場合に,その効能が有効に機能する.今回我々が焦点を当てている工場内のデータ活用では,現場におけるアイディアや分析結果の検証が困難なこと,また高い設備投資が必要なことから,成果を出すための環境を整えられない状況に陥りやすい環境である.そういった制約の中,少ないコストでアイディアの検証を行うプロトタイピングは有用であると考えた.

加えて,このシステムそのものが採用されること,あるいは現場の生産技術者から分析案件に対する積極的な気持ちを引き出すことが,本プロジェクトにプロトタイピングを採用するもう一つの狙いである.取得データの分析結果を以て提案システムの有用性を主張することは難しい.なぜならば,統制された環境で取得したデータと,実際の現場で発生するデータでは提案の段階では認識できない差異が存在するためである.今回は工場に実際にデータ活用のためのシステムを構築することを目的としており,現場の生産技術者の立場では「完成したシステムが使えるものなのか」という懸念が生じることが想定できる.実際にシステムが稼働したときと近い状態を提示し,説得力のあるシステム提案を行うことで,現場の担当者からデータ分析に対する積極的な姿勢を引き出すことを意図している.

4. フィールド調査による分析方針の策定

本章では工場現場の生産技術者2名に対して行ったインタビュー調査の内容と考察,組み立て作業に関する先行研究について記述する.この工程は図2で示したプロセスにおける工場内の知見の共有,課題の発見,分析目的の決定に該当する.また5章ではプロトタイプの開発,6章では生産技術者とのワークショップについて記す.本研究ではこれらの実践を通じて,提案する協調的分析プロセスが有効に機能するかどうかの検証を行った.

4.1 インタビューによる事前調査

現場が抱える具体的な課題の発見,フォーカスすべき製造工程の明確化,1章で述べた阻害要因が現場にも存在するかを確認するためのインタビュー調査を実施した.

インタビューの設計に関しては質的データ分析法に則った[27], [28].しかし対象者のコメントからのデータの収集を行うにあたって,守秘義務の観点から会話の録音が禁止されており,コーディングを用いた録音データの分析は不可能であると判断した.そのため,Consolvoらが報告したIntensive Interview [29],およびKhuranaらが実践したElicitation Study [30]を参考に,今回の我々の状況に合わせてインタビューの再設計を行った.今回の我々の目的は分野の異なる専門家から現場が抱える課題を発見することである.そのために,まずは我々の専門であるデータ分析,また計測に基づいたシステム設計に関して現場のエンジニアに説明を行った.加えて,過去の分析事例,計測と分析に基づいた先行研究に関して解説を行った.

工場内の生産技術者を調査対象とし,1時間程度のインタビューを経て下記のコメントを得た.

コメントその1

「工場内データの活用による自動化や補助に関して,課題が多い作業工程はなんですか?」

「組み立て工程は自動化が難しく,今でも人手が多い工程です.データ活用の前段階として,少しでも現状の作業のデータ化を目指しています」

コメントその2

「組み立て工程において具体的にどのような課題がありますか?」

「ネジ締結作業において品質保証の課題があります.異物の噛み込みや斜め入りによって生じる焼き付き(クロススレッディング)により締結力の低下が起こる場合があります.電動ドライバーのトルク値を用いた対策を行っていますが,完璧な解決は難しい課題です」

インタビューの結果,一部の組み立て工程は自動化が難しいことから手作業が多く,データ化が他の工程と比べて遅れていることが明らかとなった.工具やカメラ画像から取得したデータを用いた解析は検討されていたが,システム化による根本的な改善はまだ行われていないようだった.

インタビューを通じて,組み立て作業におけるネジ締結作業の改善を行いたい,という具体的なニーズを発見することができた.ネジ締結は組み立て作業には欠かせない工程であり,製品完成間際の最終的な組み立ては機械による自動化も難しく,作業の一部は手作業で行われる.異物の噛み込みや斜め入りによる焼き付きが生じた場合は締結力があらかじめ決められた水準に達成しないこともあり,その類のネジ締結は品質への悪影響や,手直しによる生産性の悪化を引き起こす可能性がある.そのため,ネジ締結作業の異常検知や行為保証が可能であれば,工程改善による品質向上が期待できる.

組み立て作業におけるネジ締結作業の改善は課題に対するデータが存在せず,新たに取得したデータによる分析も解決には至っていない.また工作機器そのものが死角になるため,カメラによるデータ取得が適さない工程である.したがって,この課題は1章で述べた工場内データ分析特有の難しさを含んだ課題であると考えられる.

4.2 組み立て工程の先行研究

4.1節のインタビュー調査では,組み立て工程のデータ化およびそのデータの活用という具体的なニーズを発見することができた.本節では組み立て工程とネジ締結に関する先行研究について記述する.

ネジ締めは,製造において最も一般的な組み立て方法の一つであり[31],典型的な組立作業の4分の1以上は,ボルトまたはナットの挿入に分類できる[32]-[34].ネジ締結作業は電動ドライバーを用いることが一般的だが,その前段階のボルトとナットの溝をかみ合わせる作業は自動化が難しい[35].現場でも同様に手作業で実行されており,ヒューマンエラーの完璧な解決は難しい.組立工程全体の分析が豊富であるにもかかわらず,工場全体と比較してネジ締結作業の自動化はあまり発展していないことも指摘されており[36],そのため,組立工程においてはネジ締結に関するシステムやメカニカルな改善手法は,現場において高い需要があると考えられる.また,インタビューを通じて発見した工場現場の課題は,すでに研究課題として取り組まれている類のものであることも先行事例から明らかとなった.課題解決は単なる現場の改善に留まらず,汎用的な手法としての発展が期待できる.

インタビューおよび先行研究を踏まえ,本研究における協調的分析プロセスの実践では,ネジ締結の工程に着目することに決定し,分析とプロトタイプの開発を行った.

5. プロトタイプの開発

4章に記述したインタビューによる調査を受け,ネジ締結作業の計測と分析,および分析結果に基づいたプロトタイプの開発に着手した.今回提案する協調的分析プロセスでは計測が前提となっており,工場内に近い環境を構築が可能であれば,データを取得することができる.またインタビュー調査によって,注力する工場内の工程も明確になっており,プロトタイピングを行う準備は十分に整っていると言える.本実践では試作を繰り返しながら下記の二つのプロトタイプを開発した.二つのシステムの詳細に加え,データ取得環境,取得データに対する前処理,可視化や機械学習を用いた分類結果,システムが動作する様子の撮影映像を提案資料としてまとめ,現場の生産技術者に対してデータ活用のためのシステム提案を行った.これらシステムや分析の詳細は付録Aおよび付録Bに記載する.この工程は図2のプロセスにおける仮説に基づく計測,探索的データ分析,有用な知見の有無の確認,およびプロトタイピングによるシステム開発の工程に該当する.

5.1 ネジ締結作業の異常検知システム

フィールド調査で明らかになったように,ネジ締結を行う際にクロススレッディングによって,締結力が低下することがある.部品が組みあがった後に締結力の低下が発覚した場合は作業の手戻りが発生し,ラインの生産性を下げる可能性がある.電動ドライバーを用いた締結では,作業者は不良の発生に気付くことができない.そこで,9軸センサデータを用いて電動ドライバーの振動計測を行い,計測データに基づいた異常検知システムを構築した.クロススレッディングが起こった場合は,締結時に摩擦振動の変化が発生する.意図的に摩擦を高くしたネジと正常なネジのそれぞれからデータを取得し,加速度の周波数分布から特徴量を定義することで,One Class SVMを用いた異常検知を行った.One Class SVMによるモデリングとテストの結果,98.2%の適合率で検知を行うことができた.

5.2 ネジ締結作業者の動作分類システム

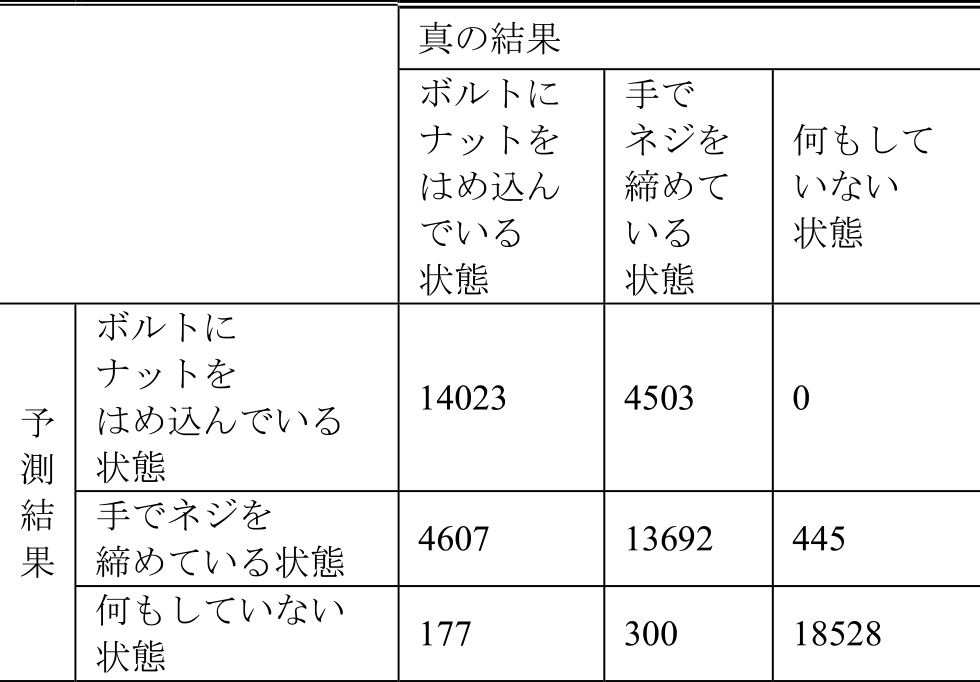

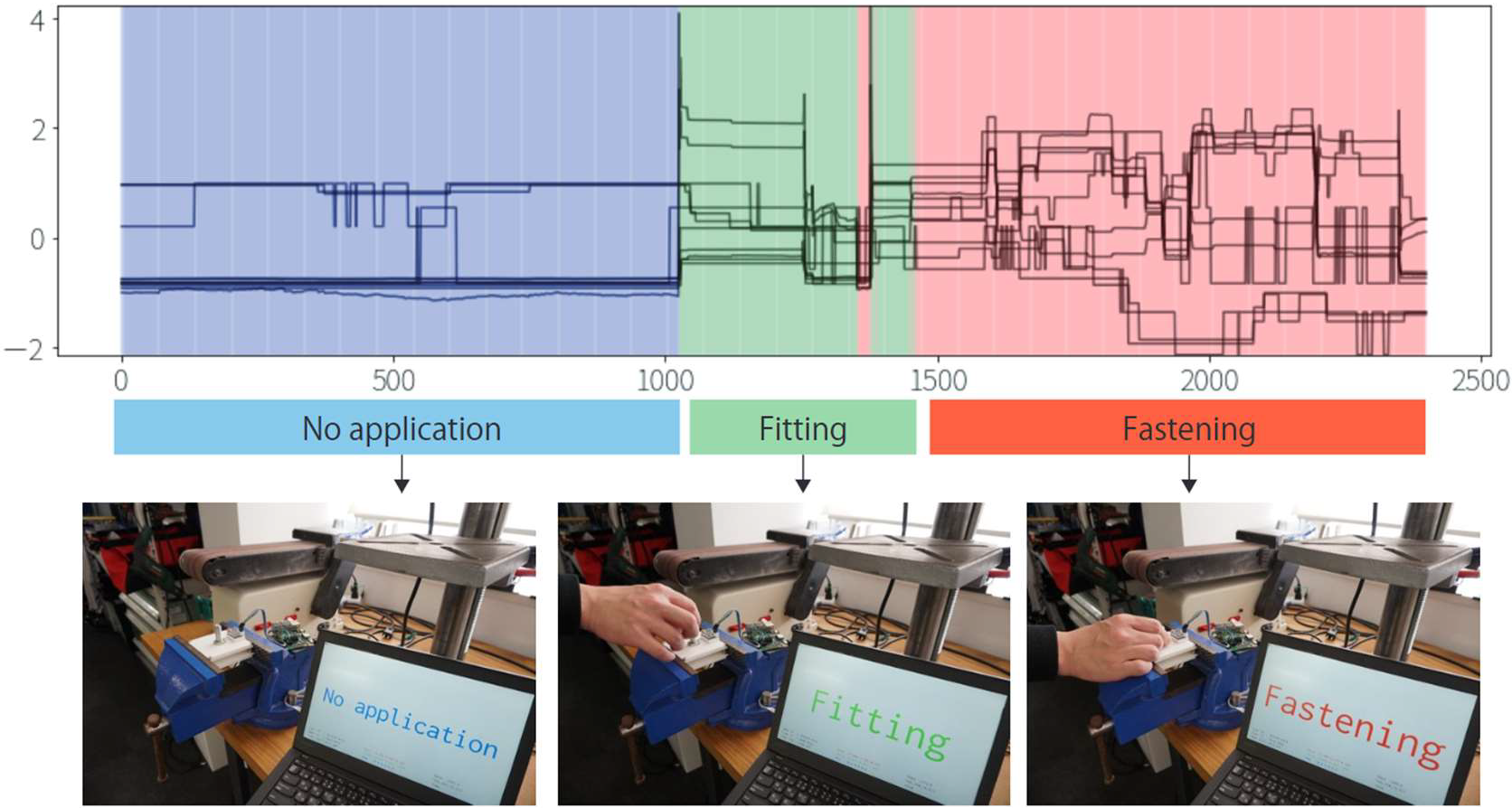

フィールド調査および5.1節でも述べたように,ネジ締結の品質低下はラインの生産性の低下や品質問題を引き起こす可能性がある.本システムでは作業者の作業動作分類を用いて,この問題にアプローチした.組み立て工程の現場では各工程に対して理想的な所要時間が決められており,標準動作と呼ばれる.作業者が各工程にどの程度時間をかけているかを計測し,客観的な指標により作業者の行動を評価することで,標準動作との差異を定量的に評価することができる.9軸センサーによる計測を適用し,ボルトにナットをはめ込む作業に対して動作分類を行った.分類モデルが目的変数とする作業者の状態は下記の三つで定義する.

- 1.ボルトにナットをはめ込んでいる状態

- 2.手でネジを締めている状態

- 3.何もしていない状態

作業台に取り付けた9軸センサーに対してRandom Forestによる分類を適用し,82.3%の精度で分類を行うことができた.

6. 生産技術者との共同ワークショップ

9軸センサーを用いて開発した二つのプロトタイプシステムおよびその分析内容を共有し,工場現場の生産技術者と共同で現場のデータ活用を議論するワークショップを開催した.プロトタイプシステムに関して,二つのシステムの詳細,システムが動作する様子の撮影映像,データ取得環境,取得データに対する前処理,可視化や機械学習を用いた分類結果に関して報告を行った.提案したシステムの現場への導入の可能性,懸念点,実現可能性,適用範囲などのアイディアを交換し,工場現場におけるデータ分析プロジェクトの立ち上げを目指した.

今回実施したワークショップは,アクションリサーチの手法を参考にして設計した.つまり,実際に現場で起こっていることを観察し,仮説を立て,具体的なアクションを策定する.また,策定したアクションを実行に移し,現場で起こった変化を再度観察,そこから再び仮説を立てて,アクションを策定するという,イテレーティブで実践的なアプローチを採用した[37].この手法を選んだ理由は,1章で述べた阻害要因が単に現場で行われている分析や個々の能力の問題ではなく,複数人のエンジニアで形成された集団内における,人と環境の間に存在するコミュニケーションの問題であると推察したからである.本実践で行ったアクションリサーチの「観察」は,ワークショップを通じて得られた知見や,生産技術者が関心を示した分析の方向性に対するものである.また,「アクション」は観察から得られた分析アイディアの実現可能性の検証や,検証結果のチーム内での共有である.筆者自らが分析プロジェクトに参加しながら,この「観察」と「アクション」を繰り返し,問題解決に対して柔軟にアプローチすることを意図して,今回のワークショップを設計した.

これは図2のプロセスにおける「開発と運用の合意」の分岐に対応する工程である.ワークショップの結果によってはそれ以前の工程への手戻りも想定している.たとえば,ワークショップを通じて工程改善につながる新たなアイディアが提案された場合,そのアイディアの検証にも積極的に着手する予定で臨んだ.本章では合計5回のワークショップの内容と,その考察を記述する.

6.1 ワークショップの進行と内容

本節では合計5回のワークショップの進行と内容に関して記述する.ワークショップの決定事項によっては,再実験のための追加の時間が必要となる可能性も考えられたため,厳密なスケジュールは設定せず,その都度柔軟に次回のワークショップのスケジューリングを行った.

初回のワークショップを2020年1月14日に実施した.データ分析部署からは筆者を含むデータ分析業務従事者が2人,組み立て工程の生産技術部署からは部長を含む5名が出席した.お互いの担当分野に関する確認を行い,プロトタイプとして示したシステムの提案,またシステムの開発に至るまでの分析結果について説明した.提案の結果,ネジ締結の品質向上に対しては異なる手法での計測と改善が計画されていたため,現段階では提案した二つのアイディアは保留する方針となった.しかし議論を進める中で,参加していた生産技術者から9軸センサーを用いたネジ締結解析に関する新たな工程改善アイディアが2件提案された.次回のワークショップに向けて,提案された新しいアイディアの検証を行う方針で合意を得た.

2回目のワークショップを2020年2月24日に実施した.データ分析部署からは筆者を含むデータ分析業務従事者が2人,組み立て工程の生産技術部署からは部長である2名が出席した.初回で提案された工程改善アイディアの実現可能性に関する報告を行った.このアイディアは運用の難しさと,9軸センサーの精度に懸念があったため,一旦は保留する結果となった.一方で,検証により明らかとなった9軸センサーの特性と適用限界,および前回の報告内容を考慮したうえで,ワークショップに参加していた生産技術エンジニアの部長2人から新たな工程改善アイディアが提案された.このアイディアの内容は,9軸センサーのデータ特性および実際に現場で起こっている問題の深い理解に基づいたものであった.同時に工場内でのデータ取得およびシステムの試用運用の合意と,現在業務で使用している組立工具をシステム検証に向けて借用する許可を得ることができた.

3回目のワークショップを2020年4月10日に実施した.参加者は2回目のワークショップと同様であった.これまでと異なり,3回目のワークショップはオンラインミーティングの形式で行われた.2回目のワークショップの際に提案された工程改善アイディアの検証結果と再現環境で開発したプロトタイプに関して報告を行った.初回のワークショップと同様に分析のプロセスとシステムが稼働する様子を提示した.現場でのデータ取得とシステム検証を行うための準備や段取りを確認した.また,生産技術部署のメンバーから9軸センサーを用いた作業工程改善に関する新たなアイディアが提案された.今後は既存の分析案件と並行して,分析によるシステム検証を進めることとなった.

4度目のワークショップを2020年7月14日に実施した.データ分析部署からは筆者1人が参加し,組み立て工程の生産技術部署からは部長2名を含む3名が出席した.これまでの3度のワークショップとは異なり,実際に生産が行われている工場に赴き,データ取得とシステム検証を行った.議論では許容できるフォームファクタ,適切な通信速度とセンサデータの取得周期,検証環境と実環境の差異により発生する可能性があるデータ特性の変化など,運用を見据えた懸念事項が議題に上がった.また,特許技術の活用や組み立て工程全般の課題解決など,これまでよりも長期的なデータ活用の戦略についても議論することができた.また,3度目のワークショップで提案された工程改善のアイディアの実現可能性に関する報告を行ったが,注力すべき分析の優先度の観点から,一旦は保留する方向で決定した.

5度目のワークショップを2021年1月18日に実施した.データ分析部署からは筆者1人が参加し,組み立て工程の生産技術部署からは部長を含む4人が参加した.また3回目と同様に現地ではなくオンラインで行われた.4度目のワークショップで取得したデータの分析結果を報告し,システム化に向けた特許申請を進める方針で合意を得ることができた.また,生産技術部署のメンバーから9軸センサーを用いた作業工程改善に関する新たな工程改善アイディアが提案された.今後は既存の分析案件と並行して分析によるシステム検証を進めることとなった.

6.2 ワークショップの結果

5回のワークショップを通じて合計7件の分析に基づく工程改善アイディアが提案された.そのうち1件に関しては,データ取得とシステム検証,運用に向けた細かい技術的仕様,長期的なデータ活用の戦略について議論する段階まで,分析プロジェクトを進行することができた.分析プロジェクト参加者の熟練度や専門性にも依存することではあるが,1章で説明したとおり現場の仮説に基づいてデータの取得までこぎつけるのは数ヵ月程度の時間を要するプロセスである.2回目のワークショップで現場からデータ取得の合意を得られ,最終的に詳細な技術的仕様や長期的戦略まで議論するに至った今回の事例は,分析者と現場の担当者が上手く協調することで実現した,柔軟で円滑なプロジェクト進行であったと言える.

今回のような協調的な分析プロジェクトの進行を実現した要因は,短期間で実施された発案と検証サイクルが効果的に機能したことであると考えられる.たとえば,初回と2回目のワークショップでは,提案したアイディアが一旦保留する形となった.しかし,それに伴う新たなアプリケーションの発案と,短期間でのアイディアの検証を実施し,再度参加者に提示することができたため,現場の分析に対するモチベーションを上手く保つことができた.結果,初回のワークショップでは想定していなかったシステム案への着想と検証を行うことができた.

また,プロトタイピングを用いたシステム提案が効果的に機能したことも,柔軟で円滑なプロジェクト進行を実現した一つ要因であると考えられる.今回のワークショップでは単にデータ分析に関する説明するだけでなく,実際に稼働するプロトタイプシステムの構築とデータ分析のプロセスを明示し,実際の現場の課題に則ったデータ分析を以て,実現可能性の具体的な説明を行った.現場の生産技術者がデータという抽象度が高い対象に対して,どのように計測と処理を行うべきか,またどのように具体的な工程改善に落とし込むべきかを容易に想像できたことが,今回のようなプロジェクト進行に寄与したと考えられる.

加えて,ワークショップを通じて,データ分析者ではなく現場の生産技術者から分析アイディアが提案されたことは,ワークショップの実施における予想外の効果であった.今まで工場内データ分析の活用を進めてきた経験上,データ分析者が現場の知識を理解して提案を行うことがほとんどであり,現場の生産技術者が報告内容からデータに関して理解し,新しいアイディアを提案することは稀であった.プロトタイピングとして開発した具体的なシステムと分析結果の提示により,データに対する理解が促進されたことが,このような創発的な提案につながったと考えられる.

7. 考察

4章から6章の実践を通じて明らかになった協調的分析プロセスの効果について考察を行う.当初の予想どおり阻害要因による分析プロジェクトの停滞が発生しなかったことに加え,協調的な分析サイクルの実現や,現場からの分析アイディアの提案など,実践するまでは想定していなかった本分析プロセスの有効性がみられた.

7.1 分析サイクルの高速化

6章に示した柔軟で円滑なプロジェクト進行は図1に示した既存の分析プロセスでは実現できなかったものであり,阻害要因を排斥したことで生じた提案と検証の素早いサイクルが,一連の分析プロジェクトの中で有効に機能した結果であると考えられる.また分析プロジェクトの進行において,アイディアが保留になった際には,素早くアイディアの修正と検証を行い,1ヶ月後のワークショップでは新たな方向性を提示することができた.従来のプロセスではアイディアが却下された後に数年単位のリードタイムが発生することも珍しくなかった.たとえば,新たなアイディアに蓄積したデータが必要な場合は,数ヵ月から数年に及ぶデータを蓄積する時間が必要になる.データを蓄積するためのシステムの構築や,現場に対するデータ取得の合意まで含めると,プロジェクトを再度進行させるためには,それ以上の時間がかかる.数年のリードタイムが発生する場合,現場の担当者やデータ分析者が異なるプロジェクトに配属される可能性があり,分析案件が再開する可能性は極端に低くなる.つまり,短期間で分析サイクルを回すことは単に「時間を削減」するという意味合いだけでなく,複数人が参画する分析プロジェクトにおいて,現実的なリードタイムでのプロジェクト進行を可能にするための,極めて重要な要素であると考えられる.

7.2 開発プロセスとしての発展

実践において,データ分析の結果に加えて実際に動作するシステムを提示し,実際の工程へ適用することができるプロトタイプとして共有することは,データ分析を専門としない生産技術者に対して分析の理解を促し,複数回の検証を経て,提案当初は存在しなかった創発的なアイディアの提案と実装に至った.これは5章,付録A,付録Bに示したプロトタイプとデータ分析の結果が,データという抽象的な対象と,業務従事者の間を埋めるインタフェースとして,有効に機能した結果であると考えられる.開発において,異なる専門分野を持つ参加者が互いの知識の共有を行い,開発の適切な進行を目指した試みは多数みられる.GoogleのPeople and AI ResearchはUXリサーチャーと機械学習エンジニアが協調的に開発を行うためのプロセスを提案した[38].Spotifyはデータ分析者が開発者に対してデータの特性を適切に伝達するための仕組みを整えることで,データのバイアスを考慮しながら,機械学習のモデルをシステムに組み込む開発プロセスを実践した[39].これらの実践の本質は,専門分野が異なるプロジェクト参加者の認識や知識の共有であり,本稿で提案した協調的分析プロセスが工場内業務従事者とデータ分析者の間の専門性を埋めたという点で,そのアプローチは共通している.つまり,「工場内データ活用に存在する阻害要因」という局所的な問題意識から着想した本分析プロセスが,より一般化された開発プロセスとして発展する可能性を示唆している.

7.3 提案フローの逆転

今回の取り組みでは工場内の業務担当者が9軸センサーの特性や適用限界を理解したうえで新たなアプリケーションを提案するに至った.これは既存の分析プロセスの刷新であると言える.データ分析プロジェクトにおいて,データ分析に関する知識と現場に対するドメイン知識の理解は,分析プロジェクトを成功に導くうえで大変重要である.データ分析で広く使われているCRISP-DMおよびASUM-DMにおいては,データ分析者がフィールドで行われている業務とデータについて理解し,分析者の立場からフィールドに対するデータドリブンの考察を行うプロセスが一般的である.しかし今回は逆に工場内の業務担当者から提案が行われた.これは現場の課題に則ったセンサーによる計測と分析,プロトタイピングによるシステム構築,そしてワークショップを通じた業務担当者とデータ分析者の密な連携が功を奏した結果であり,協調的分析プロセスが持続的な工場内データ活用の実現に対して有効である可能性を示唆している.

7.4 メタレベルのプロセス改善

本研究は現場の工程改善に取り組んだと同時に,メタレベルのプロセス改善に取り組んだ実践であると言える.データ解析による現場の工程改善のプロセスは多くの場合,それを実行することで現場の工程改善を行うと同時に,工程改善のプロセスそのものの改善も行われる.これは単なる工程改善に留まらない,メタレベルのプロセス改善である.現場で実行される具体的な工程改善そのものは,生産性の向上を目指す生産技術エンジニアにとって望ましい成果である.一方で,メタレベルのプロセス改善は,「工程改善を行うプロセスの改善」であり,これは工程改善を効率的かつ持続的に実行することにつながる.将来的には,本研究で提案する協調的分析プロセスが,工程改善をメタレベルで支える一種のフレームワークとして成立することが望ましく,本実践はそのフレームワークとしての有用性を示唆する,検証的な取り組みであったと言える.

7.5 適用限界

提案した協調的分析プロセスの適用限界として,当然のことではあるが採用したセンサーが計測できない事象は分析の対象にすることができない.また長期間にわたって蓄積したデータを対象とした場合も適用が難しい.作業工程から計測可能な動作のみを対象とし,仮説を立てながらアドホックに計測と分析を行うことを前提としているためである.したがって,数年単位で蓄積したデータに対して季節性や周期性を考慮した考察を行う場合は,図1に示した既存の分析プロセスを適用することが適切である.これは適用限界であると同時に,既存のプロセスとの分析対象のすみわけであるとも言える.実際に業務を遂行する場合は,適切な分析プロセスを採用しながらプロジェクトを進行する柔軟性を持たせることが望ましい.

また,現場の知見が十分に溜まっていない段階での分析,データ分析というある種のツールが現場の課題や要求と合致していない場合,現場のモチベーションが高くないケースや,人的および時間的工数が確保できない現場と組んでプロジェクトを進める場合は,本分析プロセスを実施することそのものが困難であると考えられる.

8. 今後の進展

今後の進展として,工場や生産技術に関するスペシャリストがデータ分析を行うことができるセンサプラットフォームの構築を目標とする.今回の実践では計測やプロトタイピングを組み込んだ協調的分析プロセスが,現場の生産技術者のデータに対する理解を促した.本分析プロセスを分析環境として作りこみ,現場の分析業務への組み込みを推進する.データ分析を専門としない現場に熟知した専門家が,プラットフォームを用いてデータに基づく意思決定や業務改善を行うことができるようになることはスキルの伝達であり,また分析の知見をフィールドに根付かせることである.それは,これまでデータ分析者が働きかけることで進めてきた分析プロセスとは異なる,現場の主体性を動機として分析を行うプロセスであり,製造現場のDXを推し進めるうえでは必要不可欠な要素であると考えられる.先行研究によると,データドリブンの考察を可能にする仕組みの構築は,単に「便利なツールを作る」ということに留まらず,フィールドで行われている業務そのものの改善を可能にすると考えられる[10]-[12].様々なフィールドで先行事例がある中,我々は工場内生産技術のスペシャリストに対して,データに基づく洞察を可能とするプラットフォームを提供することを今後の目標とする.

9. 結論

本稿では工場内のデータ活用と既存の分析プロセスに存在する阻害要因に焦点を当て,計測とプロトタイピングを組み込んだ協調的分析プロセスの提案,および実環境での分析プロセスの実践に関して記述した.実践では,現場へのインタビュー調査,現場へ提示したプロトタイプシステム,それらを提案材料としてのワークショップを進行した.実際に動作するプロトタイプ,および分析内容を提示しながら複数回の打ち合わせをすることで,工場現場の課題を解決するためのデータ取得とシステム開発,詳細な技術的仕様や長期的なデータ活用の戦略を議論するフェーズまで分析プロジェクトを進めることができた.今回の進行では図2に示した協調的分析プロセスが期待どおりの機能を果たし,1章に記述した二つの阻害要因による分析プロセスの鈍化は発生しなかった.計測とプロトタイピングを組み込んだ分析プロセスという本研究の提案が,実際の分析プロジェクトにおいても狙いどおり機能することが確認できた.加えて,生産技術者からデータ活用案の提案が行われた点,プロトタイプが生産技術者のデータに対する理解を促進させた点など,当初は期待していなかった分析プロセスの効果も確認することができた.

本研究の実践は,自動車を代表とする大量生産の製造工程における組立工程を対象としたものである.しかし製造現場と一口に言っても,半導体や電子機器,航空機,プラント設備,精密機器など,多種多様な業界が存在しており,筆者らが認識する以外で,その業種の特色に依存した異なる分析のアプローチがあると考えられる.一方で,異なる製品の製造現場であったとしても,再計測を用いた分析のイテレーションや,プロトタイピングを用いた現場へのシステム提案が有効に機能する場合は,本稿で提案する分析プロセスが有用であると考えられる.データ分析を用いた製造現場の工程改善を目指す技術者が本実践を参照することで,自身のフィールドに存在する問題に対してアプローチできることを願っている.

参考文献

- [1] 経済産業省:「製造業の企業変革力を強化するデジタルトランスフォーメーション(DX)の推進」〈https://www.meti.go.jp/report/whitepaper/mono/2020/honbun_html/honbun/101031_1.html〉

- [2] Xu, X. and Hua, Q.: Industrial Big Data Analysis in Smart Factory: Current Status and Research Strategies, IEEE Access, No.5, pp.17543–17551 (2017).

- [3] Seltman, H. J.: Experimental Design and Analysis (2018).

- [4] Rüdiger, W. and Hipp, J.: CRISP-DM: Towards a standard process model for data mining, Proceedings of the 4th international conference on the practical applications of knowledge discovery and data mining, Vol.1, London, UK: Springer-Verlag (2000).

- [5] Angée, S. et al.: Towards an improved ASUM-DM process methodology for cross-disciplinary multi-organization big data & analytics projects, International Conference on Knowledge Management in Organizations, Springer, Cham (2018).

- [6] Dasu, T. and Johnson, T.: Exploratory data mining and data cleaning, Vol.479, John Wiley & Sons (2003).

- [7] Montgomery, D. C.: Introduction to Statistical Quality Control (1985).

- [8] Qingxin, X., Wada, A., Korpela, J., Maekawa, T. and Namioka, Y.: Unsupervised Factory Activity Recognition with Wearable Sensors Using Process Instruction Information, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.3, No.2, Article 60, p.23 (2019).

- [9] Kuutti, K. and Bannon, L. J.: The turn to practice in HCI: towards a research agenda, Proceedings of the SIGCHI Conference on Human Factors in Computing Systems (2014).

- [10] Byrne, C., Zuerndorfer, J., Freil, L., Han, X., Sirolly, A., Cilliland, S., Starner, T. and Jackson, M.: Predicting the Suitability of Service Animals Using Instrumented Dog Toys, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.1, No.4, Article 127, p.20 (2018).

- [11] Albinali, F., Goodwin, M. S. and Intille, S. S.: Recognizing Stereotypical Motor Movements in the Laboratory and Classroom: A Case Study with Children on the Autism Spectrum, In Proceedings of the 11th International Conference on Ubiquitous Computing (Orlando, Florida, USA) (UbiComp '09), Association for Computing Machinery, New York, NY, USA, pp.71–80 (2009).

- [12] Saquib, N., Bose, A., George, D. and Kamvar, S.: Sensei: Sensing Educational Interaction, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.1, No.4, Article Article 161 p.27 (2018).

- [13] Goldman, S. L., ed.: 21st century manufacturing enterprise strategy, Iacocca Inst., Lehigh University (1991).

- [14] Gunasekaran, A., et al.: Agile manufacturing practices: the role of big data and business analytics with multiple case studies, International Journal of Production Research, Vol.56, Isse1-2, pp.385–397 (2018).

- [15] Sharifi, H. and Zhang, Z.: Agile manufacturing in practice-Application of a methodology, International Journal of Operations & Production Management (2001).

- [16] Vázquez-Bustelo, D. and Avella, L.: Agile manufacturing: Industrial case studies in Spain, Technovation, Vol.26, No.10, pp.1147–1161 (2006).

- [17] Zhang, D. Z.: Towards theory building in agile manufacturing strategies: Case studies of an agility taxonomy, International Journal of Production Economics, Vol.131, No.1, pp.303–312 (2011).

- [18] Dubey, R. and Gunasekaran, A.: Agile manufacturing: framework and its empirical validation, The International Journal of Advanced Manufacturing Technology Vol.76, No.9–12, pp.2147–2157 (2015).

- [19] Jain, S., Shao, G. and Shin, S.-J.: Manufacturing data analytics using a virtual factory representation, International Journal of Production Research, Vol.55, No.18, pp.5450–5464 (2017).

- [20] Jain, S.: Virtual factory framework: a key enabler for agile manufacturing, Proceedings 1995 INRIA/IEEE Symposium on Emerging Technologies and Factory Automation, ETFA'95, Vol.1. IEEE (1995).

- [21] 藤原浩一,篠原洋平,嘉手納賢一,古田勝己:データドリブンによる生産現場の変革(特集 課題提起型デジタルカンパニーへのトランスフォーメーション),Konica Minolta technology report, No.17, pp.18–21 (2020).

- [22] 小松田卓也,朝家真知子:プロセス系製造向けデータ分析テンプレートの提案,第80回全国大会講演論文集,No.1, pp.477–478 (2018).

- [23] Gong, T., Cho, H., Lee, B. and Lee, S.-J.: Knocker: Vibroacoustic-based Object Recognition with Smartphones, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.3, No.3, Article 82, p.21 (2019).

- [24] Laput, G., Xiao, R. and Harrison, C.: ViBand: High-Fidelity Bio-Acoustic Sensing Using Commodity Smartwatch Accelerometers, In Proceedings of the 29th Annual Symposium on User Interface Software and Technology (UIST '16). ACM, New York, NY, USA, pp.321–333 (2016).

- [25] Xiao, C., Bayer, K., Zheng, C. and Nayar, S. K.: Vidgets: modular mechanical widgets for mobile devices, ACM Trans. Graph, Vol.38, No.4, Article 100, p.12 (2019).

- [26] Shi, Y., Zhang, H., Zhao, K., Cao, J., Sun, M. and Nanayakkara, S.: Ready, Steady, Touch! Sensing Physical Contact with a Finger-Mounted IMU, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.4, No.2, Article 59 (2020), p.25. 〈https://doi.org/10.1145/339〉

- [27] 佐藤郁哉:質的データ分析法:原理・方法・実践,新曜社(2008).

- [28] Miles, M. B., Huberman, A. M. and Saldaña, J.: Qualitative data analysis: A methods sourcebook, Sage publications (2018).

- [29] Consolvo, S., Arnstein, L. and Franza, B. R.: User study techniques in the design and evaluation of a ubicomp environment, International Conference on Ubiquitous Computing, Springer, Berlin, Heidelberg (2002).

- [30] Khurana, R., Goel, M. and Lyons, K.: Detachable smartwatch: more than a wearable, Proc. ACM Interact. Mob. Wearable Ubiquitous Technol., Vol.3, No.2, pp.1–14 (2019).

- [31] Izumi, S., et al.: Three-dimensional finite element analysis of tightening and loosening mechanism of threaded fastener, Engineering failure analysis, Vol.12, No.4, pp.604–615 (2005).

- [32] Nevins, J. L., and Whitney D. E.: Computer-controlled assembly, Scientific American, Vol.238, No.2, pp.62–75 (1978).

- [33] Nevins, J. L. and Whitney. D. E.: Assembly research, Information Control Problems in Manufacturing Technology 1979, Pergamon, pp.195–214 (1980).

- [34] Martin-Vega, L. A., et al.: Industrial perspective on research needs and opportunities in manufacturing assembly, Journal of manufacturing systems, Vol.14, No.1, pp.45–58 (1995).

- [35] Whitney, D. E.: Mechanical assemblies: Their design, manufacture, and role in product development (2004).

- [36] Jia, Z., Bhatia, A., Aronson, R. M., Bourne, D. and Mason, M. T.: A Survey of Automated Threaded Fastening, IEEE Transactions onAutomation Science and Engineering, Vol.16, No.1, pp.298–310 (2018).

- [37] 筒井真優美:アクションリサーチ入門,ライフサポート社(2010).

- [38] Kayacik, C., et al.: Identifying the intersections: User experience+ research scientist collaboration in a generative machine learning interface, Extended Abstracts of the 2019 CHI Conference on Human Factors in Computing Systems (2019).

- [39] Cramer, H., et al.: Translation, tracks & data: an algorithmic bias effort in practice, Extended Abstracts of the 2019 CHI Conference on Human Factors in Computing Systems (2019).

付録

A.1 ネジ締結作業の異常検知システム

9軸センサーを用いたネジ締結作業の異常検知システムと,システム構築の際に行った分析の内容を記述する.

分析課題の詳細と目的

4章および5章で述べたように,ネジ締結を行う際に異物の噛み込みや斜め入りによる焼き付きによって,締結力が低下する場合がある.部品が組みあがった後に締結力の低下が発覚した場合は作業の手戻りが発生し,ラインの生産性に影響を与える可能性がある.異常の個体は耐久テストをクリアした場合でも,潜在的な不良は製品の品質の低下を引き起こす可能性がある.また電動ドライバーを用いた締結では,作業者は異常に気付くことが難しい.分析とシステム構築の目的は,9軸センサデータを用いて振動の計測を行い,計測データに基づく不良検知を行うことでこの課題を解決することである.

データの取得

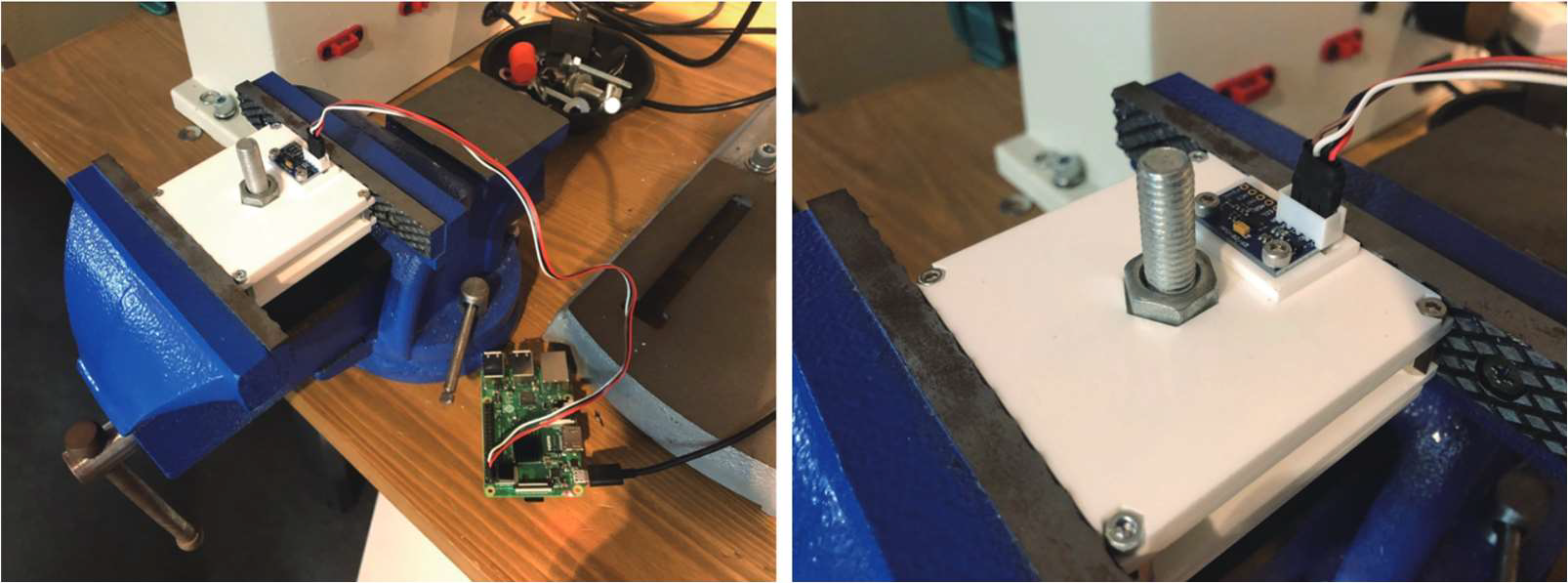

データの取得環境と詳細に関して記述する.9軸センサー(型番:MPU9250)を電動ドライバー(GSB18-2-LI)の外側に取り付け,RaspberryPi 3とのI2C通信により,320 [Hz]程度の取得周期でデータ取得を行った.センサモジュールのフォームファクタは縦25 mm横15 mmである.工具や設備に取り付けることを考慮するとこれは十分に小さく,工場内の業務を阻害しない程度のサイズであると考えられる.センサモジュールと電動ドライバーの外観,またデータ取得の様子を図A・1に示す.

Fig. A・1 (Left) The appearance of the 9-axis sensor module. (Center) Electric screwdriver with 9-axis sensor and 3-axis direction. (Right) Data acquisition.

正常な締結の場合はネジ全体の摩擦が低く,摩擦の分布が一定となり,摩擦による金属への負荷が少ない.一方で不良のあるネジ締結の場合は摩擦の分布が偏っており,全体に高く,金属が削れやすい.その金属の削れはネジの焼き付け(ネジ山とネジ溝の潰れ)を引き起こし,締結の不良を発生させる.したがって異常な締結を行った場合は,締結時に摩擦振動の変化が起こるのではないか,という仮説を立て,この仮説に基づいて焼き付けが発生した際の締結の計測を試みた.異常データの再現として,ペンチを使いボルトに意図的に傷を入れ,締結時の摩擦を上昇させた.意図的に上昇させた摩擦による影響は繊細であり,指でネジを回転させた際にわずかに違いを感じられる程度である.データ取得に使用されたネジは長さ6 cm,太さM8,1回の締結作業で約10秒のデータを取得することができる.正常と異常でそれぞれ5回,合計10回のデータを取得した.

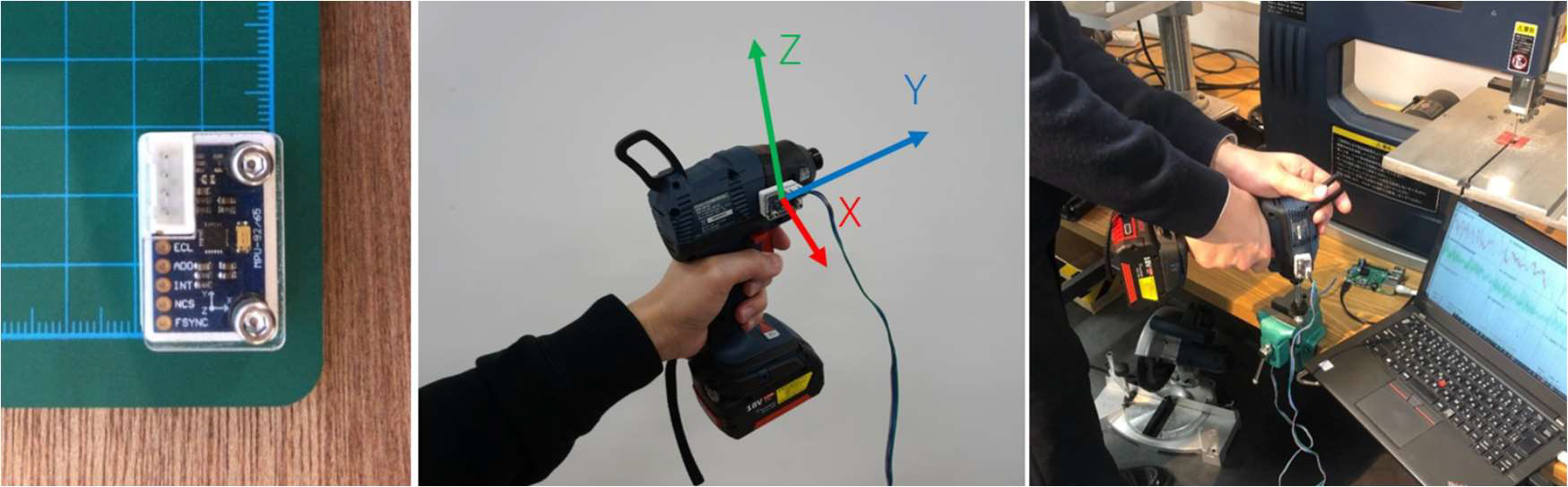

可視化

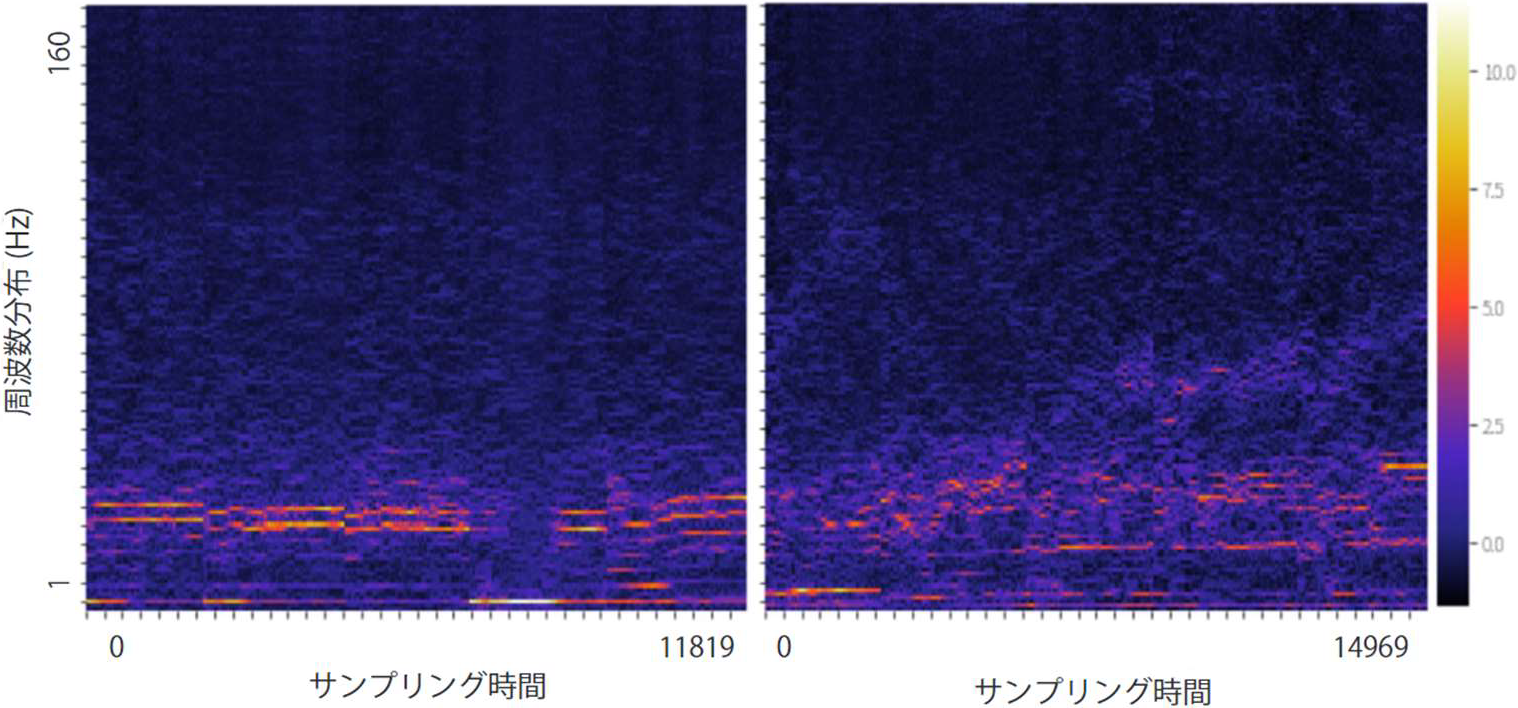

図A・2に1秒間のX軸加速度データと,Fast Fourier Transform(FFT)による処理の可視化結果を示す.ここでは一例として,全体でみられるデータ傾向をよく表しているデータを示している.加速度データを見る限りでは,異常と正常の間に大きな違いはみられない.一方で,FFTによる処理後の結果では周波数領域のピークがなまっていることが確認できる.正常と異常のそれぞれ5回分の締結データに対し,FFTによる処理を行った結果をヒートマップとして可視化したものを図A・3に示す.図A・2で示した周波数のなまりの特徴が,取得データ全体で観測できることが確認できる.

Fig. A・2 (Upper left) Acceleration data of normal fastening. (Upper right) Normal waveform after FFT processing. (Lower left) Accelerationdata of abnormal fastening. (Lower right) Abnormal waveform after FFT processing.

Fig. A・3 The results of FFT processing for five normal data and five abnormal data are visualized as a heat map. The left figure showsnormal data, and the right figure shows abnormal data.

特徴量エンジニアリング

電動ドライバーの回転軸とセンサモジュールの位置を考慮すると,分類を行うにあたってはX軸加速度のデータで十分であると考え,本分析ではX軸加速度に絞って分析を行う.図A・3で示したヒートマップによると,1 [Hz]~12 [Hz]および12 [Hz]~40 [Hz]の周波数領域のデータが分類にあたって有用であると考えられる.この二つの領域の振幅から統計値(最大,最小,平均,標準偏差,第一四分位数,中央値,第三四分位数)を算出し,これらを特徴量として定義する.統計量への変換を行わないまま特徴量を定義して高い分類精度を達成することは可能だが,汎化性能が低く実用に耐えうる分類モデルは作ることは難しいと考えた.周波数領域は一次元に連続性のある情報であるため,一次元の畳み込みや,統計量の算出などによるデータの特徴の抽象化が有効であると考えられる.今回の特徴量の定義では解釈の簡便さを優先し,統計量の算出を採用した.

モデリングと結果

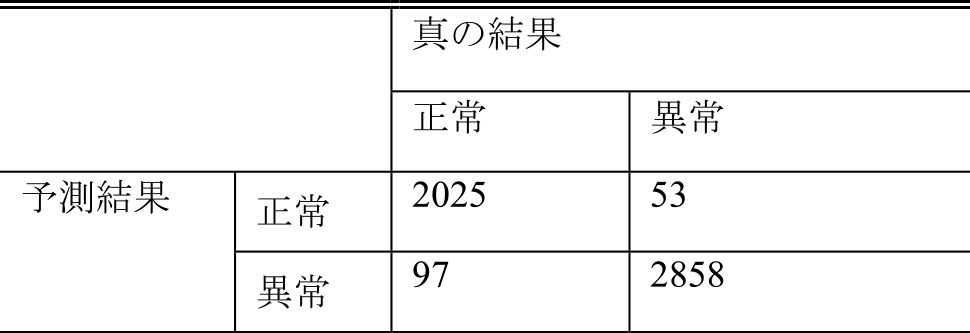

表A・1にSupport Vector Machine(SVM)による分類結果を示す.正常と異常の各1回分(合計2回)のネジ締結のデータをテストデータ,正常と異常の各4回分(合計8回)のネジ締結のデータをトレーニングデータとした.モデリングの結果,テストデータとトレーニングデータの組み合わせによってスコアに若干ばらつきがあったものの,97.0%の正解率,および95.4%の適合率を達成した.

Table A・1 Classification Result of SVM modeling for test data.

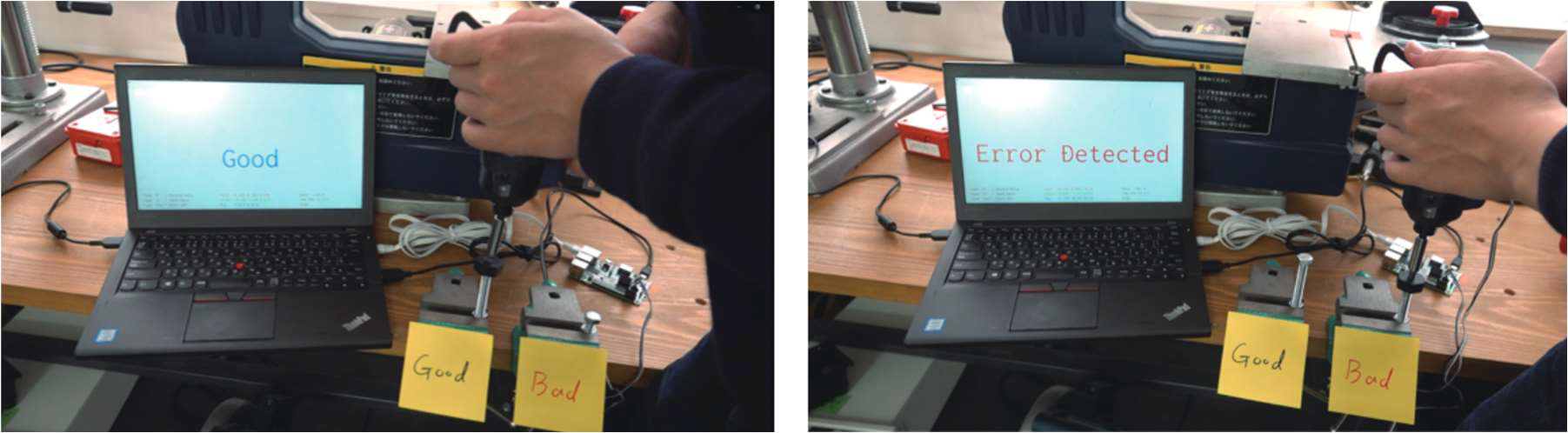

スコアの算出だけでなく,システムに組み込むことでオンライン処理による分類も行った.図A・4にシステムがネジ締結作業の分類をオンラインで実行している様子を示す.リアルタイムでの分類が可能であることを検証し,システムが作業者の姿勢に対してロバストに動作することを確認した.

Fig. A・4 Online classification of screw fastening operations.

教師なし学習による異常検知

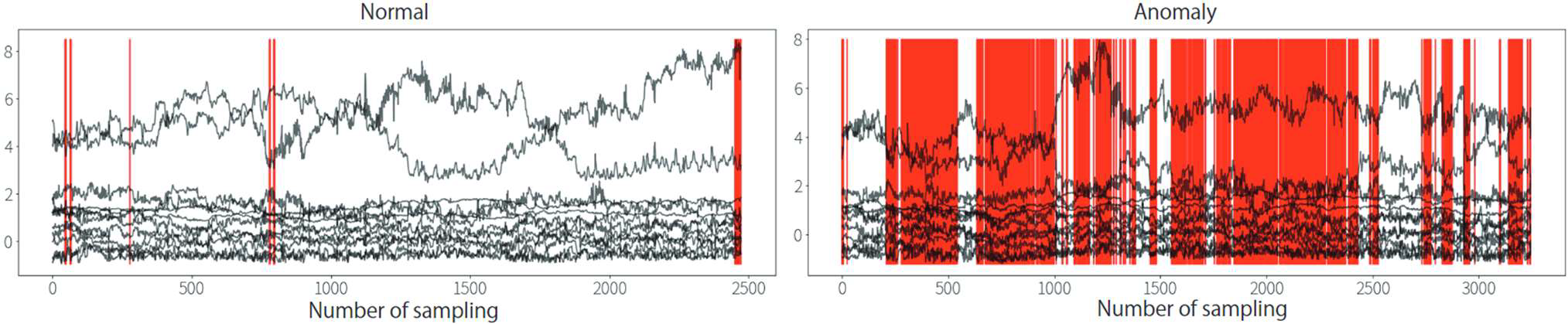

異常検知を行う多くの場合,異常データの入手は難しい.入手できたとしても正常データに比べて以上データはサンプル数が少ないことがほとんどであり,これは一般的に不均衡データと呼ばれる.不均衡データを扱う場合,正常データのみを学習して異常検知モデルを生成する教師なし学習による異常検知が有効な手法である.今回のモデリングでは正常データに対するOne Class SVMを用いたモデリングを行った.One Class SVMは教師なし学習による異常検知で広く使用されるアルゴリズムである.定義した14種類の特徴量の推移と,特徴量に対してモデルが異常であると判断した時刻のフラグ(赤)を重ねてプロットしたグラフを図A・5に示す.検知結果の混合行列を表A・2に示す.適合率は98.2%を達成した.データはSVMによる分類を行ったときと同様のデータを用いた.結果から正常データのみの学習でも異常を検知できることを確認できた.この結果を以て,異常と正常のデータの分類だけでなく,正常データのみを学習に使用した教師なし学習による異常検知アルゴリズムも使用可能であると言える.

Fig. A・5 A plot of the 14 feature values and the flag (red) of the time when the model detects an anomaly. It shows the correspondence between the transition of the feature values and the detection timing. The left graph shows the results when the model is applied tonormal fastening data, and the right graph shows the results when the model is applied to abnormal fastening data.

Table A・2 Result of one-class SVM modeling for test data.

生産技術者への提案内容

9軸センサモジュールを用いた計測で,正常なネジ締結と異常なネジ締結を高い精度で分類可能であることが確認できた.また,教師なし異常検知のアルゴリズムの一つであるOne Class SVMを適用し,正常データのみの学習から異常の検知を行うことに成功した.この分類および異常検知を行うためのデータセットは加速度センサに対するFFTの処理により構築した.これら機械学習による分類結果,取得データに対する前処理,およびシステムが動作する様子の撮影映像を提案資料として,現場の生産技術者に対してデータ活用のためのシステムの提案を行った.提案はワークショップ形式で行い,その内容は6章に示す.

B.1 ネジ締結作業者の動作分類システム

9軸センサーを用いたネジ締結作業者の動作分類システムと,システム構築の際に行った分析の内容について記述する.

分析課題の詳細と目的

4章および5章でも述べたように,ネジ締結の精度の低下はラインの生産性の低下や品質問題を引き起こす可能性がある.作業者の動作分類に基づく行為保証を用いて,この問題にアプローチする.組み立ての現場では各工程に対して理想的な所要時間が基準として決められており,標準動作と呼ばれる.作業者が各工程にどの程度時間をかけているかを計測し,客観的指標で作業者の行動を評価することで,標準動作をどの程度満たしているかを定量的に評価することができる.この評価により,従来よりも詳細な品質改善を行うことができる.

本システムではボルトにナットをはめ込む作業に対して動作分類を適用する.最終的な締結は電動ドライバーで行われているが,前段階である「ボルトにナットをはめ込む作業」は手作業で行われている.この工程において,ネジ山とネジ溝のはめ込みが十分でない場合に不良が発生するのではないか,という仮説を立てた.計測データから分類する作業者の分類ラベルは下記の三つの状態で定義する.

- (1)ボルトにナットをはめ込んでいる状態

この工程では繊細な作業が要求されるため機械による自動化はされていない. - (2)手でネジを締めている状態

ナットとネジのはめ込みの後に外れないようにするため,現場では手で3回締結する作業が実施されている. - (3)何もしていない状態

はめ込みも締結も行っていない状態を意味する.

(1)と(2)の工程の後で,電動ドライバーによる締結が行われる.5.1節および付録Aの分析ではこの電動ドライバーによる締結のプロセスに注目したが,本分析ではその前工程に着目してアプローチしたと言える.作業台に取り付けた9軸センサーを用いて三つの状態を分類することで,作業者がどの作業にどの程度時間をかけているかを分析することができる.

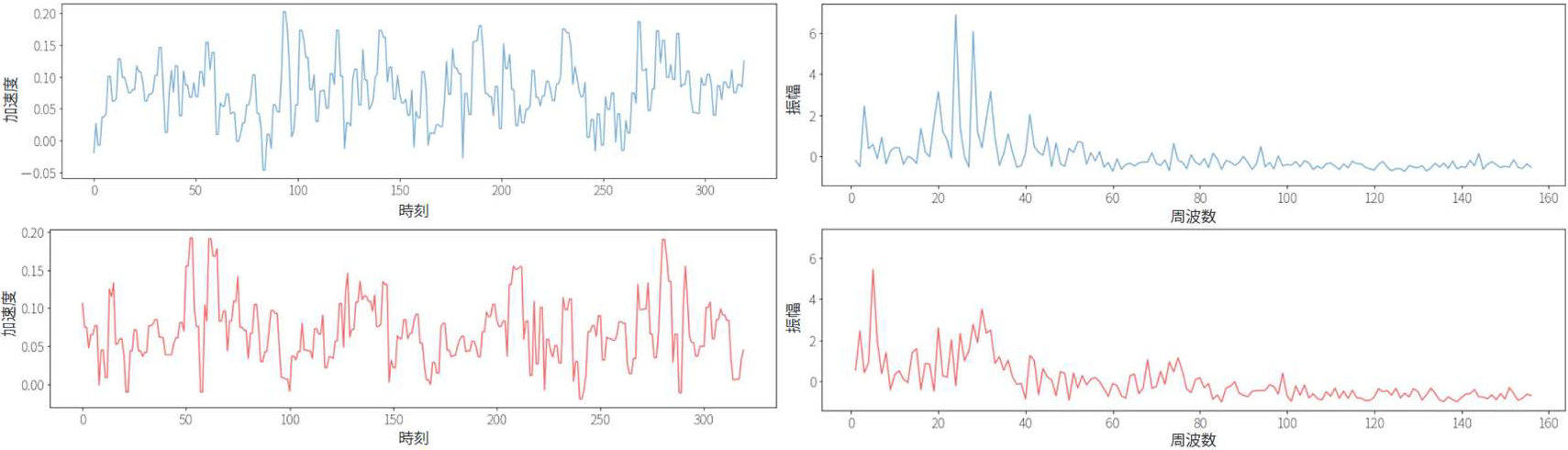

データ取得と可視化

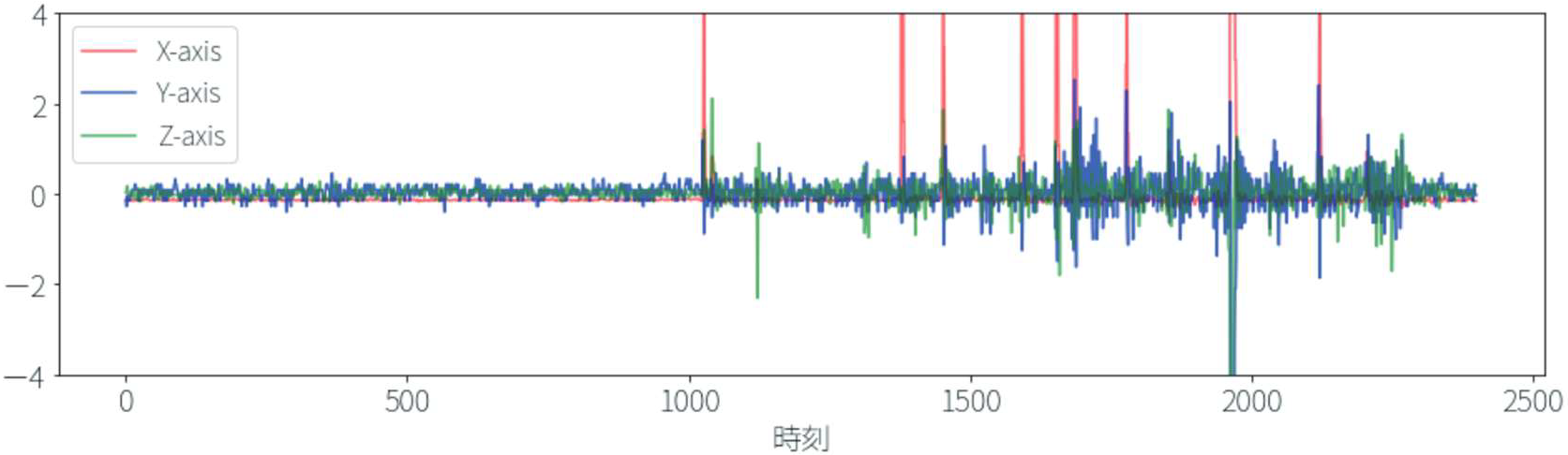

付録Aに記述した分析と同様,9軸センサーはInvenSenseの製品であるMPU9250を採用し,RaspberryPi 3とのI2C通信により,320 [Hz]程度の取得周期でデータ取得を行った.センサモジュールはネジを取り付ける対象物に取り付けた.データの取得環境を図B・1に示す.ナットをボルトに取り付ける一連の動作を行ったときに計測した加速度データを図B・2に示す.ネジ締結の際の振動が作業台に取り付けた9軸センサーの値に反映されていることが分かる.三つの状態それぞれに対して60秒ずつデータを取得してトレーニングデータに,30秒ずつデータを取得してテストデータとした.

Fig. B・1 Data acquisition environment. It is a reproduction of the environment of a workbench.

Fig. B・2 3-axis acceleration data when operating for attaching a nut to a bolt.

特徴量エンジニアリング

任意の時刻の状態をデータに反映させるために,時系列方向の情報を加えた特徴量を作ることが有効であると考えられる.特徴量の説明として,任意の時刻${\rm t}$における任意のラベル${\rm C}$の特徴量${\rm F}({\rm t}, {\rm C})$について定式化することを考える.初めに,時刻${\rm t}$におけるセンサー値の集合${\rm X}({\rm t}, \Delta {\rm t}, {\rm C})$を下記のように定義する.\[X(t, \varDelta t, C) = \{ A(\tau, C) | t - \varDelta t < \tau \le t\}\]

ここでのセンサーのサンプリング周波数は320 [Hz],$\tau$はサンプリング時刻,時刻${\rm t}$におけるセンサー値${\rm A}({\rm t},{\rm C})$とする.次に,${\rm X}({\rm t},\Delta {\rm t},{\rm C})$に対する七つの統計量(最大,最小,平均,標準偏差,第一四分位数,中央値,第三四分位数)を算出し,これを時刻${\rm t}$における特徴量${\rm F}({\rm t},{\rm C})$とする.今回の検証では$\Delta {\rm t} = 0.72$,で学習データを作成した.統計量を用いた特徴量の定義は,付録Aにおける特徴量エンジニアリングと同様に汎化性が保つことを目的としている.

モデリングと結果

Random Forestによる分類の結果を表B・1に示す.82.3%の正解率を達成した.LSTM,SVMなどを用いたモデリングでも同様の結果となった.(1)と(2)のみの分類では精度が低くなっているものの,75.2%の正解率を達成している.図B・3に一連の締結動作を行った際の時系列状態の遷移を示す.作業者の動作分類という目的に対しては,十分に対応できる結果であると考えられる.加えて,分類モデルを用いてオンラインで分類を行うシステムを構築し,作業者の動作をリアルタイムに分類することが可能であることを確認した.

Table B・1 Classification Result of segmentation for test data.

Fig. B・3 Feature values and time series state transitions during fastening actions.

生産技術者への提案内容

ネジ締結作業の動作分類に関して,(1)ボルトにナットをはめ込んでいる状態(2)手でネジを締めている状態(3)何もしていない状態,という三つの状態の分類を9軸センサデータから取得したデータで行った.全体で82.3%,(1)と(2)のみの分類で75.2%の正解率を達成した.ネジ締結の一連の動作に対してこの分類モデルを適用し,実用的な動作分類のシステムにとして利用可能であることを検証した.これら機械学習による分類結果,取得データに対する前処理,およびシステムが動作する様子の撮影映像を提案資料として,現場の生産技術者に対してデータ活用のためのシステムの提案を行った.提案はワークショップ形式で行い,その内容は6章に示す.

廣瀬 雅治(非会員)hirose@star.rcast.u-tokyo.ac.jp

東京大学大学院工学系研究科所属.トヨタ自動車株式会社所属.データ分析業務に従事.

荒川 陸(非会員)

東京大学大学院情報理工学系研究科所属.Human-Computer Interactionの研究に従事.

稲見 昌彦(正会員)

東京大学先端科学技術研究センター教授 ERATO 稲見自在化身体プロジェクト 研究総括東京大学バーチャルリアリティ教育研究センター 応用展開部門長.

再受付日 2021年6月11日

採録日 2021年7月19日

会員登録・お問い合わせはこちら

会員種別ごとに入会方法やサービスが異なりますので、該当する会員項目を参照してください。