建設現場のデジタルシフト~IoTデータの収集から活用に至るプロセスの構築~

※本稿の著作権は著者に帰属します.

1.建設現場の更なる生産性向上に向けて

日本の総人口は2060年には8,674万人に減少し,生産年齢人口(15歳~64歳)は4,418万人にまで減少すると見込まれている[1].特に建設業においては生産人口の減少と労働者の高年齢化が進み,2011年度以降慢性化している作業員不足が今後より深刻化していくことが懸念されている[2].

鹿島建設(株)(以下,鹿島)はこの対策として,生産性向上と建設業界の魅力の向上を目的に2018年に「鹿島スマート生産ビジョン」を策定した[3].これは,建築現場のスマート化(ロボット化,IT化)によって工事にかかわるあらゆる生産プロセスの変革を行い,生産性の向上を目指すものである.そのビジョンでは,すべてのプロセスをデジタル化する「ENGINEERING」,作業の半分をロボット化する「WORK」,管理の半分を遠隔で行う「MANAGEMENT」の3つのコア・コンセプトを掲げている.

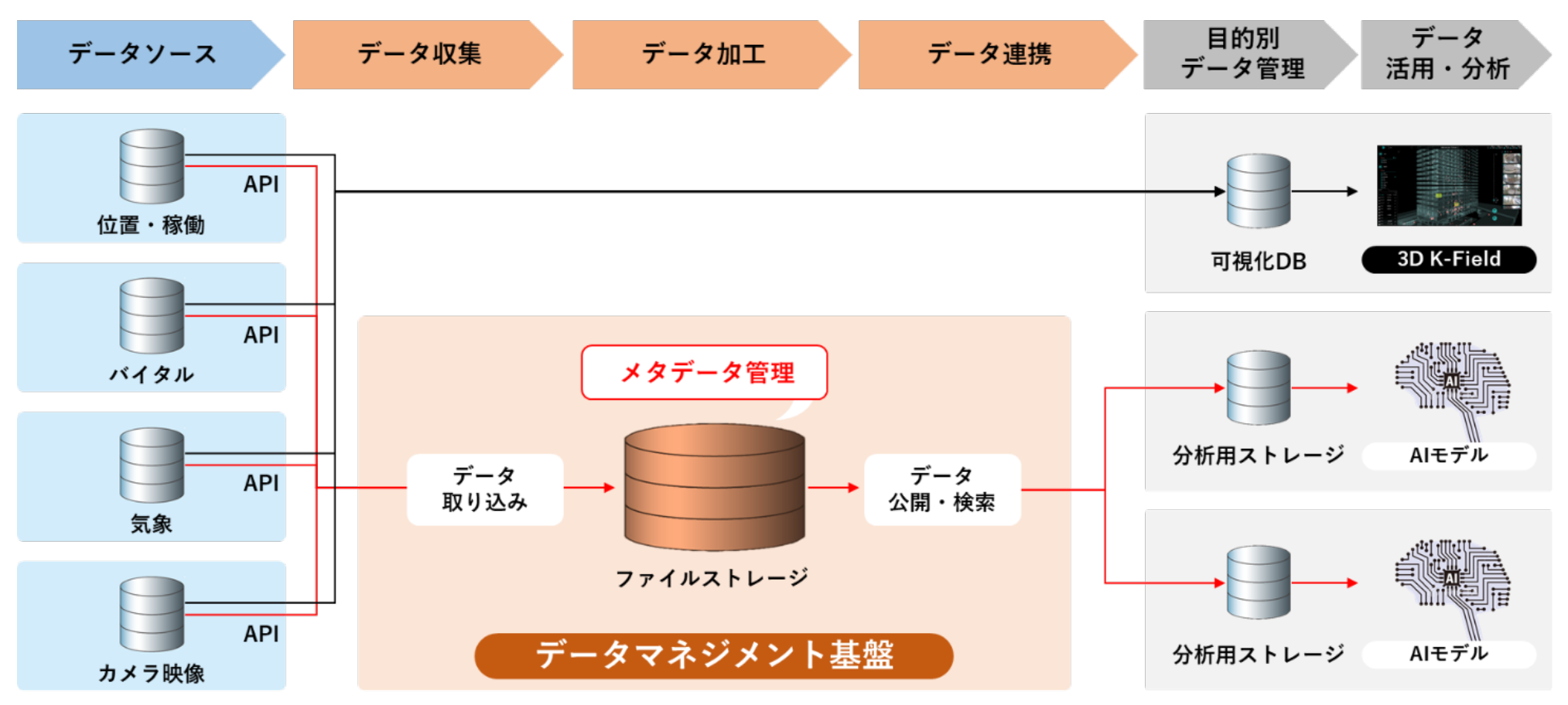

今回,「MANAGEMENT」のコンセプトを実現するために,建設現場内の作業員の位置情報やバイタル情報,資機材の位置情報・稼働情報をIoTデバイスによりリアルタイムに収集する「K-Field」と設計・施工時に製作されるBIM(Building Information Modeling)の3Dモデル内にIoTデータを連携させた可視化プラットフォーム「3D K-Field」を開発した[4].また,収集したデータを社内で二次利用するために「データマネジメント基盤」の整備も進めている.本稿では,その取り組みについて紹介する.

2.建設現場を可視化する目的

建設現場でIoTデータを収集する際の対象は「ヒト」と「モノ」,「クルマ」になる.「ヒト」は現場管理者や作業員であり,「モノ」は高所作業車,フォークリフト,タワークレーン,ハンドパレット,台車,作業台(立ち馬,オリオン)など建設現場で使用する資器材である.「クルマ」は生コン車など現場に資器材を搬送する工事車両である.今回,これらのデータを収集する「K-Field」と可視化する「3D K-Field」を開発したが,その目的は以下の通りである.

- 現場管理者の位置情報を把握することで,問題発生時などにどの管理者が近くにいるのかを遠隔から把握し,指示を出す

- 作業員の職種と位置情報を把握することで,どこでどのような作業が行われているかを遠隔からリアルタイムに把握する

- 現場管理者,作業員のバイタルデータをリアルタイムに把握することで,体調不良を早期に把握し,休憩などの対応を促す

- 現場管理者の動線を把握することで,巡回経路やパトロール経路が適切であるかを検討する

- 作業員の滞留状況を把握することで,トイレの位置や個数,利用する階段,エレベータの停止フロアなど,仮設計画を最適化する

- 資機材の位置情報を収集することで,現場管理者,作業員が利用可能な資機材を探す時間を削減する

- 資機材の稼働状況を収集することで,資機材の稼働率を算出し,数量の最適化を図る.また不要な資機材を返却することで,レンタル費用を削減する

- 工事車両の現在位置を把握することで,現場への到着時間を予測し,遅延による待ち時間を作業に費やすなど柔軟な対応を可能とする

3.建設現場のデータを収集する「K-Field」

本章では,IoTデータ収集システム「K-Field」におけるデータ収集の課題と手法について述べる.

3.1 建設現場でIoTデータを収集する場合の課題

建設現場におけるIoTデータの収集では,他産業でのデータ収集と異なり次のような課題が存在する.

- 建物完成時にはすべての機器を撤去する必要があるため,利用期間が短期間となる(半年~2年程度)

- 機器の防塵・防水対策が必要である

- 工事が進捗すると壁が建ち電波伝達環境が変化するため,工事進捗に合わせて機器の追加や設置位置の盛替えが必要である

- 工事中は携帯電話事業者(以下,キャリア)の不感対策が実施されていないため,地下や高層階では携帯電話が繋がらない

- 工事用機材はレンタル品が多いため,すべての機材にIoT機器を設置することが困難である

- 工事の進捗に合わせて機材が追加で建設現場に搬入されてくるため,その都度IoT機器の設置が必要となる

これらの課題に対して以下のような方法を検討し,データを収集した.

3.2 位置情報の収集

建築の建設現場では工事が進むと屋内作業が中心となるため,モノの位置情報を得るために屋外で一般的に利用されるGPS(Global Positioning System)などの活用は困難である.そこで,屋内で位置測位をするための技術を選定した.選定にあたって設定した条件は次の通りである.

- 屋内において測位が可能であること

- 測位精度(誤差)が半径5m程度の領域に収まること

- 存在する部屋を特定できること

- 位置情報を取得する対象が多岐にわたりかつ膨大な数量でも問題がないこと

- 機器が小型で現場条件に合わせて設置可能であり,ヒト・モノに貼付しやすく工事に支障のないこと

- 機器の防塵・防水対策がなされていること

- 機器のメンテナンスが容易かつ工事期間に比べて長寿命であること

3.2.1 屋内位置情報の収集方法

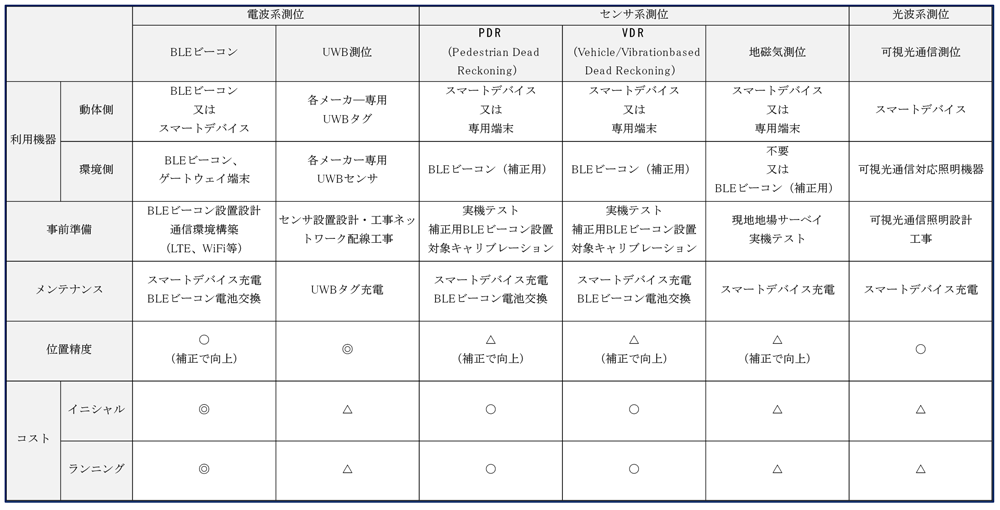

現在,屋内測位技術には大きく分けて,電波系測位,センサ系測位,光波系測位,などの技術が存在する.代表的なものを表1に示す.

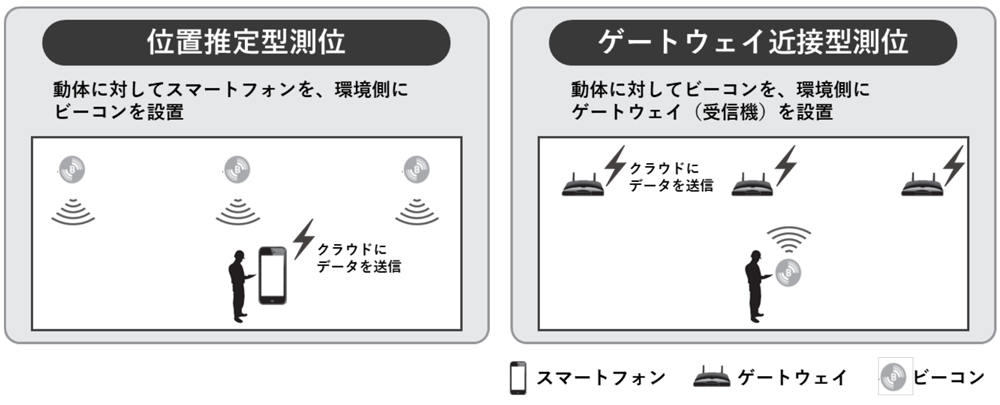

メンテナンス性,位置精度,省電力,導入時と運用時の手間,コストなどを総合的に勘案し,本取り組みではBLEビーコン測位技術を採用した.BLEビーコン測位技術には,動体側と環境側に設置する機器の種類により,大きく2通りのシステムが存在する.1つ目は位置推定型測位,2つ目はゲートウェイ近接型測位であり,それぞれの特徴は以下の通りである(図1).

① 位置推定型測位

動体にスマートフォンを持たせ,環境側にビーコンを設置する.メリットとしてはゲートウェイ近接型に比べて測位精度が高く,環境側にビーコンを使用しているため測位範囲を広げるコストが安いことが挙げられる.

② ゲートウェイ近接型測位

動体にビーコンを持たせ,環境側にゲートウェイを設置する.メリットとしてはビーコンの電池寿命が長いため長期間の連続測位が可能となるほか,動体が多い場合,位置推定型に比べてコストが安いことが挙げられる.

本取り組みでは屋内で測位したい動体(ヒト・モノ)が大量にあり,種類も多いため,②ゲートウェイ近接型測位を採用した.

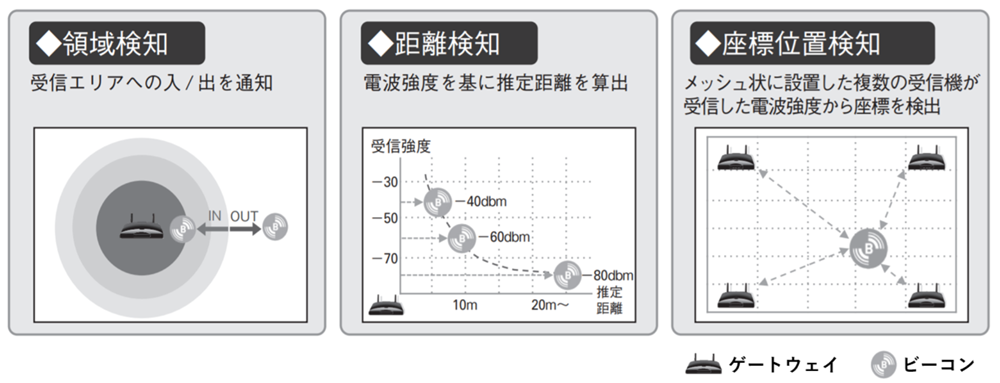

また,ゲートウェイ近接型測位の中でも位置を推定する手法によって大きく3種類が存在する[5].1つ目は領域検知方式,2つ目は距離検知方式,3つ目は座標位置検知方式であり,それぞれの仕組みは以下の通りである(図2).

① 領域検知方式

ある一定の閾値以上の電波強度で受信したビーコンを,そのゲートウェイの近傍(もしくはエリア)に存在すると判定する.

② 距離検知方式

受信した電波強度を基に,ゲートウェイからビーコンまでの推定距離を算出する.

③ 座標位置検知方式

メッシュ状に設置した複数のゲートウェイにて,受信したビーコンの電波強度を距離に置き換え,おおよその座標を推定する.

位置の精度としては①より②が,②より③が高くなる.本取り組みでは技術選定の条件を,測位精度(誤差)が半径5m程度の領域に収まると設定したことから,この条件を満たす③の座標位置検知方式を採用した.

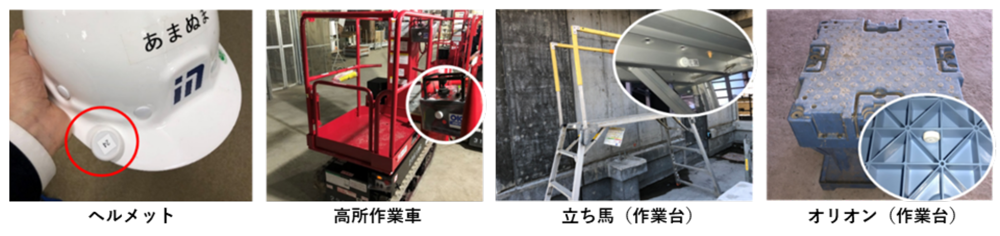

次にビーコンの取り付け状況を図3に示す.ビーコンはiBeacon[6]仕様の機器を採用している.ヒトが測位対象の場合はヘルメットにビーコンを取り付けるので,ヒト用のビーコンはクリップ型のアタッチメントがついているものを選定した.資機材には作業中に床や壁などに接触して壊れないよう,両面テープを利用し,位置を工夫して設置している.

電波の発信間隔は5秒に1回としており,約1年程度は電池交換せずにデータ取得が可能である.工事用機材は大半がレンタル品であるため,建設現場に搬入後,すべての機材にビーコン設置することが困難である.そこで,レンタル会社と連携し,事前にレンタル会社にビーコンを渡し,現場に搬入する前にビーコンを機材に取り付けてから現場に搬入する運用体制を構築した.

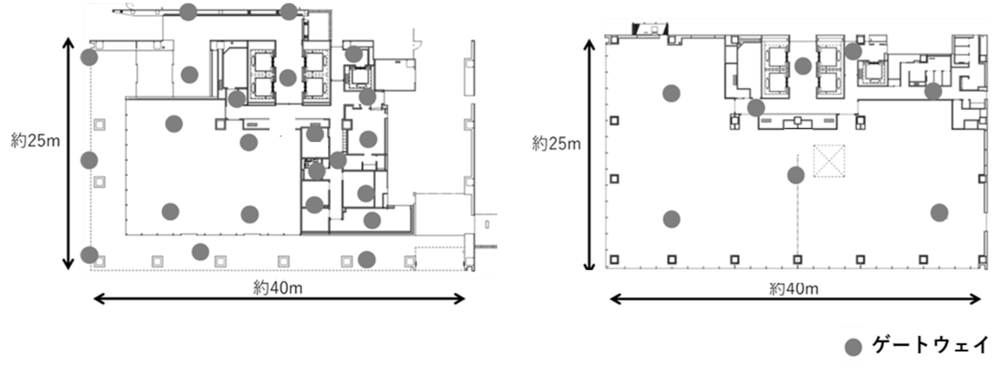

ゲートウェイの設置状況を図4に,設置位置を図5に示す.各フロアにゲートウェイを20~30m間隔で設置する.建設中は工事で使われる仮設電源が天井に配置されるため,ゲートウェイを設置する位置を事前に検討し,仮設電源をゲートウェイ用に増設した.また,防塵・防水対策のために,簡易的にビニール袋などでゲートウェイを保護するようにしている.

ゲートウェイにはキャリアの通信回線を使うSIM内蔵型のLTEタイプと,Wi-Fiタイプの2種類があるが,建設現場の環境に合わせてタイプを選択している.Wi-Fiタイプの場合は通信環境を別途構築する必要があるが,毎月の通信費が発生しないメリットがある.キャリアの通信回線が利用できない地下や高層階はWi-Fi環境を構築し,ゲートウェイもWi-Fiタイプを用いるようにしている.

3.2.2 屋外位置情報の収集方法

屋外においては,主にクルマの位置を把握することを目的に,GPSでの測位を行う.GPS発信機器を工事車両に事前に配付し,車両内に設置してもらうことで,屋外での位置を測位する.GPS発信機はシガーソケットで充電するタイプの端末を選定し,ソケット通信にてGPS情報を送信する.

3.3 作業員のバイタルデータの収集

作業員のバイタルデータの収集については,一般にサービス提供されているバイタルサービスを利用する.バイタルデータ収集用のウェアラブル端末を作業員に装着してもらい,データの収集を行う.端末には加速度センサ,脈拍センサ,UVセンサ,温度センサ(皮膚温)が搭載されており,歩数・活動量・睡眠・会話量・体表温・心拍数・UVなどを測定できる.データは端末内に蓄積された後,建設現場の各所に配置した専用のゲートウェイ経由でクラウドへアップロードされる.クラウドへのアップロードはデータ量により数十秒から数分程度で完了する.

3.4 機材の稼働状況の収集

モノの稼働状況を収集するために,モノに各種センサを設置する.センサはデータの収集対象に応じて以下のように最適なものを選定した.

3.4.1 高所作業車の稼働状況の収集方法

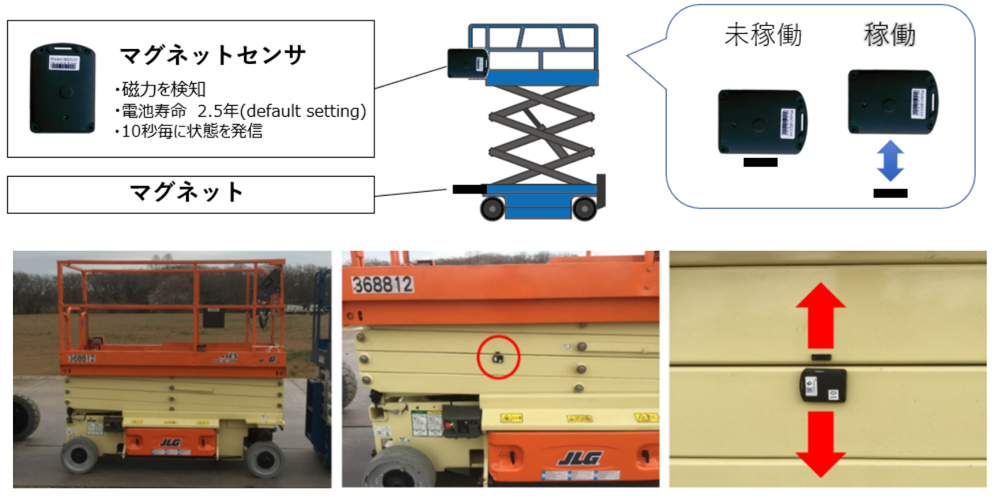

高所作業車はレンタル機材の中でもレンタル費の単価が高く(5~15万円/月),建設現場への導入台数も多い機材である.規模の大きい建設現場では数百台導入される.高所作業車のレンタル数を最適化することでコスト削減を図ることができる.

高所作業車の稼働状況は,マグネットセンサを用いて収集する.マグネットセンサは磁力を検知するセンサである.高所作業車は移動する際は作業台を一番下まで下げて移動し,高所で作業をする際は停止した状態で必要な高さまで作業台を上昇させる.この作業台が上昇している状態を稼働と見なした.作業台の下部にマグネットセンサを取りつけ,作業台が上昇した際にマグネットがセンサから外れる機構とした.磁力を検知している時間を未稼働,磁力を検知していない時間を稼働として稼働状況を測定する.電波の発信間隔は10秒に1回としている(図6).

3.4.2 フォークリフトの稼働状況の収集方法

フォークリフトは作業員が操作する際は必ず座椅子に座るため,作業員が座椅子に座っている状態を稼働と見なす.座椅子の下に荷重を検知するマットセンサを敷き,作業員が座っている時間を検出することで稼働状況の収集を行った.

3.4.3 タワークレーンの稼働状況の収集方法

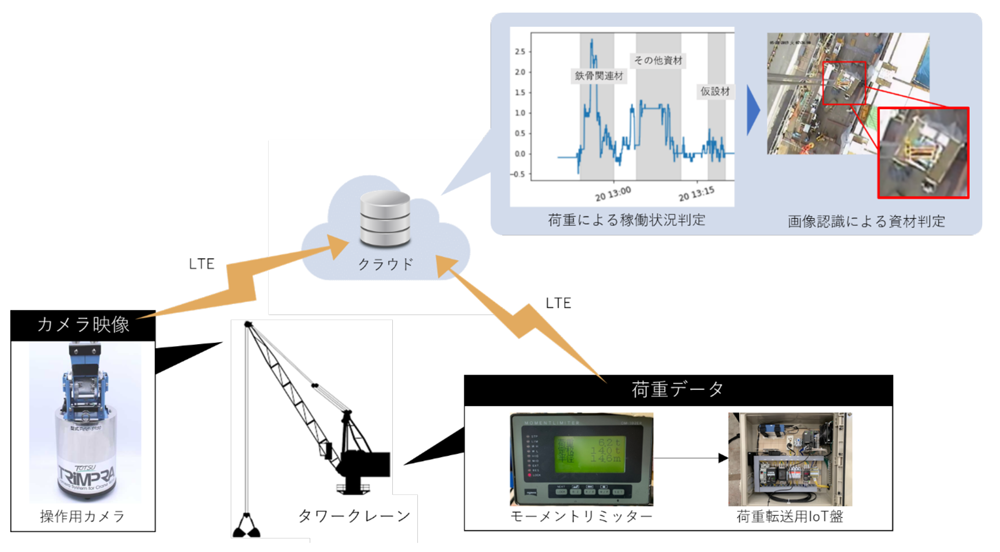

高層ビルの建設にあたりタワークレーンの資機材揚重の稼働効率を上げることは,工期を短縮する上で有効な手段の1つである.どの資材の揚重にどれくらいの時間がかかっているかを明らかにし,揚重計画を最適化することを目的に,稼働状況と揚重資材の判定を行っている.

稼働判定は,タワークレーンの揚重荷重データを基に行っている.揚重物の荷重データをリアルタイムに収集するIoT機器を開発し,タワークレーンの過負荷防止装置に接続することで,荷重データをクラウドに送信する.また揚重資材の判定は,クレーン部の竿の先端に設置された操作用カメラの映像をデジタル変換後クラウドに送信し,クラウド上の画像認識モデルで資材を判定する(図7).

この揚重資材自動判定システムの開発では,画像と荷重データを組み合わせたものを教師データとして使用し,判定モデルを作成した.その際に,通信環境によって実際の時刻とデータ上の時刻に若干のずれがあり,荷重データとの時刻合わせが困難であった.また,画像とセンサは形式の異なる非構造化データであり,データの関連性が分かりにくいため,判定モデル開発者が活用しやすい形でデータを管理し,提供する必要があった.これらの課題に対しては,後述するデータマネジメント基盤を活用した.

現在は8種類の資材判別を自動で行うことができ,稼働状況の判定は約90%,楊重資材の判定は約80%の精度を確認している.今後は判定する資材の種類の増加と,揚重資材判定の精度向上を図っていく予定である.

3.4.4 その他の機材の稼働状況の収集方法

上記以外にも,建設現場内の仮設エレベータの位置検知,作業台(立ち馬)や台車などの稼働状況も収集している.それぞれの機材や取得したいデータに合わせて,マグネットセンサ,遮断検知センサ,荷重を検知するマットセンサなど,最適なセンサを選定している.

3.5 収集データの送信・変換方法

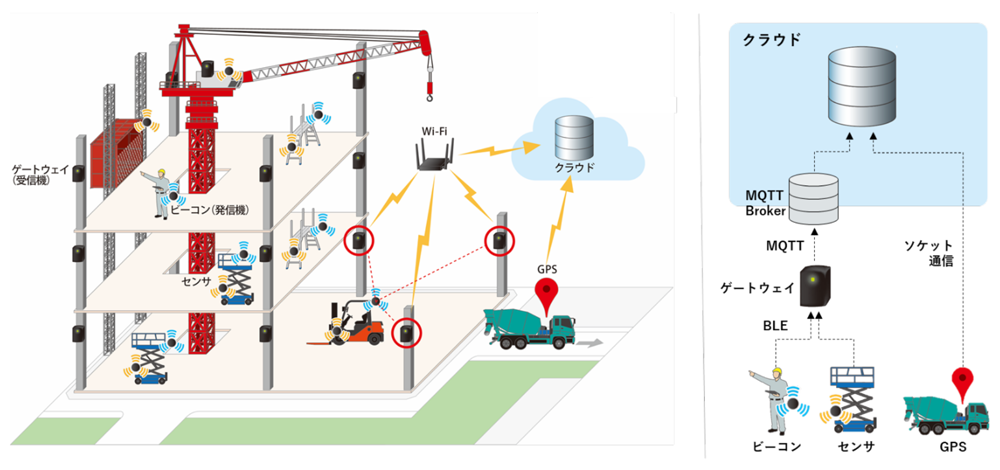

ビーコンから発信されたUUID(Universally Unique Identifier), major値,minor値などのiBeacon仕様フォーマットの情報は,受信されたゲートウェイを通してLTE回線またはWi-Fi経由にてクラウドサーバに送信される.マグネットセンサデータなども同様のゲートウェイからクラウドに送信される.ゲートウェイからクラウドに送る際はMQTT(Message Queuing Telemetry Transport)プロトコルが使用される.ブローカーと呼ばれる中継サーバを介して,そこに対してメッセージを投げる(Publishする)クライアントと,そのメッセージを受け取る(Subscribeする)クライアントが必要となる.そのため現場側IoTゲートウェイに対してPublisher機能を持たせる必要があるほか,クラウド側にはそれを受け取るMQTT Subscribe機能が必要になる.取得されたデータはその後クラウド上で処理され,ビーコンのデータは緯度経度情報として,センサのデータは稼働情報としてデータベースへリアルタイムに格納される(図8).

4.建設現場のリアルタイムな可視化を実現する「3D K-Field」

本章では,「3D K-Field」の概要と機能,システム構成,活用状況について述べる.

4.1 「3D K-Field」の概要

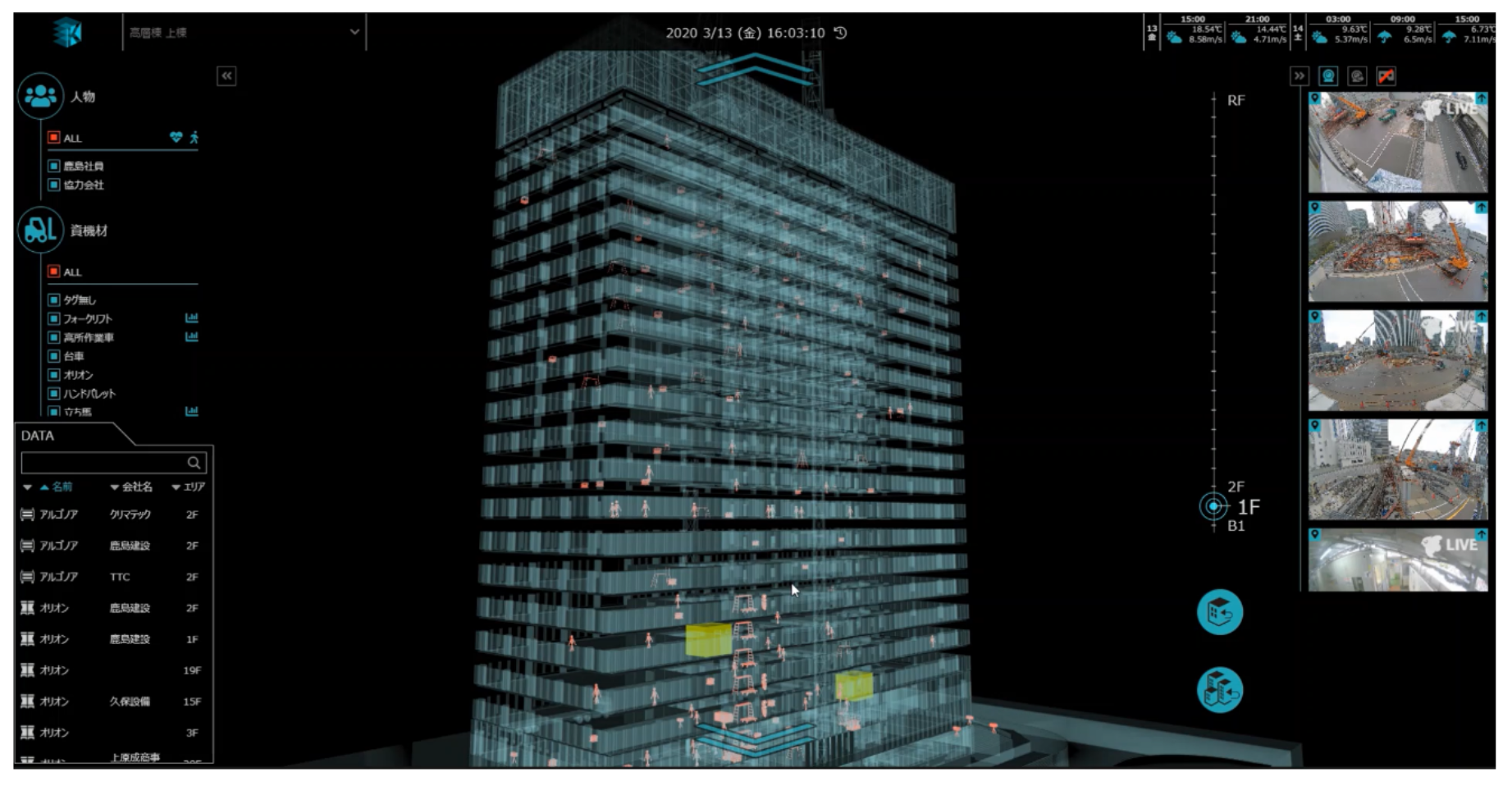

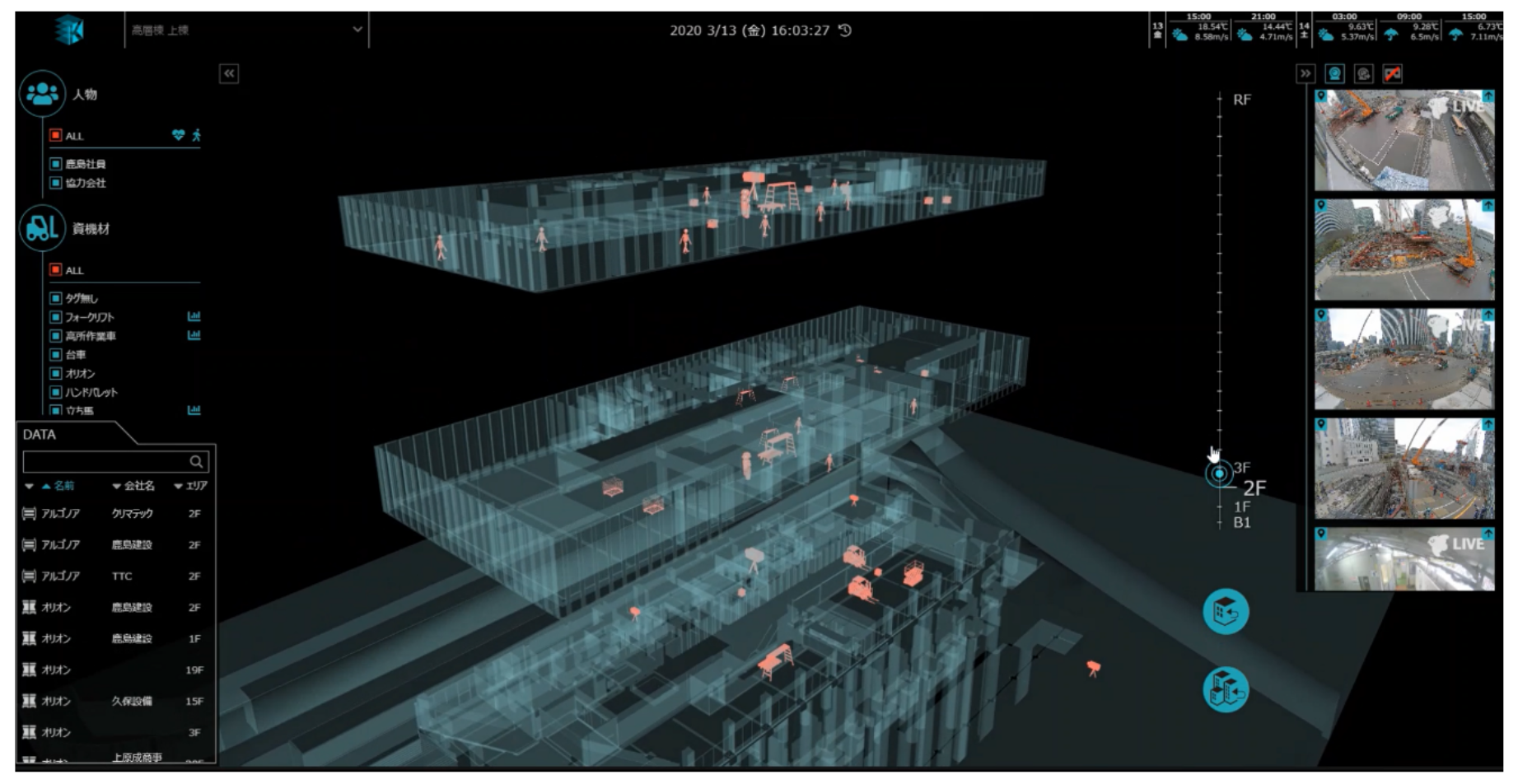

3D K-Fieldは,建設現場のデジタルツインを実現するシステムとして開発した.BIMモデルを基にデジタル空間に仮想の建設現場を構築し,取得したIoTデータをリアルタイムに可視化する.建設現場にて収集した位置情報や稼働情報などのIoT情報に加え,監視カメラの映像や天候情報など,現場管理に必要な情報を一元的に表示し,管理することができる(図9).

画面の左側に,位置や稼働状況を測定している対象の一覧が表示される.対象がヒトの場合は所属会社名,モノの場合は種類や利用会社名で表示を絞り込むことができ,名称での検索も可能である.対象を選択すると,3Dモデルがフロア表示となり対象が現在いる(またはある)フロアが表示されるとともに,その詳細情報が画面の右下に表示される.詳細情報とは,ヒトであればバイタル情報,モノであれば稼働情報である.画面右側には監視カメラの映像がストリーミング再生されており,リアルタイムな映像をまとめて確認することが可能になっている.映像をクリックすることで別ウィンドウが開き,大きな画面で現場の状況を確認することができる.それ以外に,画面右上では,当日と翌日の天候情報が表示される.

4.2 「3D K-Field」の機能

3D K-Fieldの機能について以下に示す.

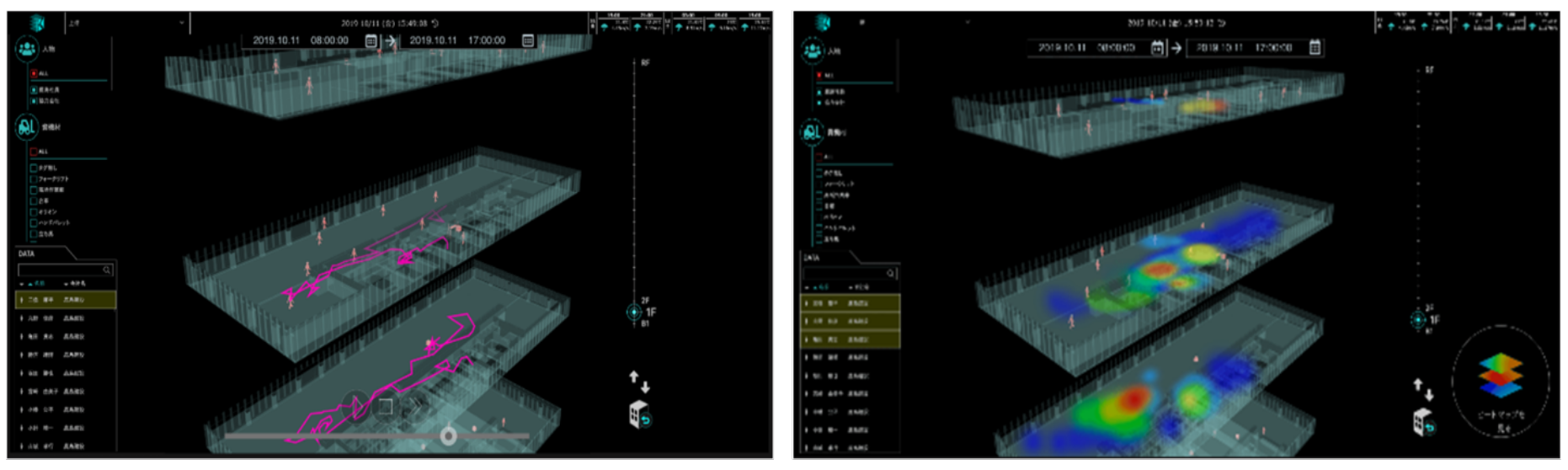

(1)過去位置再生機能

蓄積されたヒトやモノの測位データから,過去の移動履歴を動画で再生する.対象と期間を選択すると,過去の対象の動きが再生され,動いた軌跡を表示することも可能である.

(2)ヒートマップ機能

蓄積されたヒトやモノの測位データから,過去の移動履歴をヒートマップで表示する.選択した対象が,選択した期間内でより長くいた(または置いた)場所が赤く,逆にいなかった場所が青く表示される.

(3)バイタル表示機能

収集したバイタルデータをリアルタイムで表示する.心拍,消費カロリー,皮膚温度,歩数が表示される.熱中症と最も相関のある心拍が高い順に画面上部から並んで表示される.閾値を超えた場合はグラフやアイコンが赤く表示され,体調不良者を早期に発見し,休憩などを促す.

(4)稼働率集計機能

資機材に設置したセンサの過去データから,稼働率を集計して表示する.設置資機材ごとに,朝8時から閲覧した時間までの稼働率の集計と,稼働していた時間を表示する.

現在は会議室や事務所のディスプレーに図11の通り常時3D K-Fieldの画面を表示し,建設現場の遠隔からの状況把握に利用している.

4.3 「3D K-Field」のシステム構成

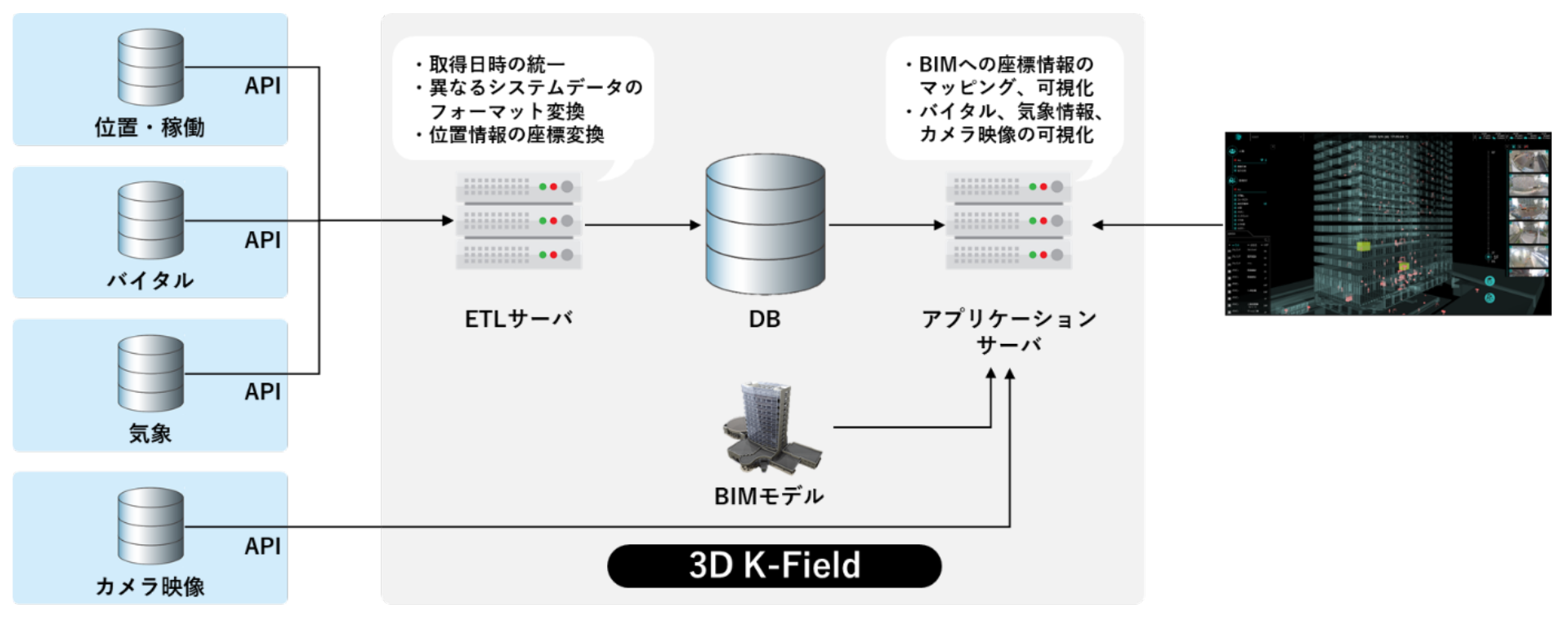

ビーコンによる位置情報やセンサによる稼働情報はクラウド上にいったん蓄積される.3D K-Fieldでは,それをAPI (Application Programming Interface)経由でデータを取り込み,データ変換を行った上でBIMとのマッピングを行っている.また,カメラ映像については,クラウド録画サービスからAPIで3D K-Fieldに画面を埋め込んでいる(図12).

可視化の仕組みを実現するにあたり発生した課題と解決方法を以下に示す.

- IoTデータの取り込みに際し,取得するデータのタイムスタンプが取り込みタイミングによって数秒ずれる場合があり,必ずしも同一のタイムスタンプとはなっていなかった.たとえば,作業員の位置情報と,高所作業車の稼働情報の取得タイミングは正確には同期されていない.そのため,過去位置再生機能や稼働率集計機能で,特定の瞬間の状態を表現することが困難であった.そこで,一度データを取り込んだ後に,すべてのデータの状態を一定間隔でスナップショットとして保管し,直前に取得したデータを次のデータ取得時までの値として保持することで,特定の瞬間の状態を表現することとした.

- 過去位置再生を行う際,過去に収集したタイミング(5秒間隔)のままデータを表示すると,ブラウザの負荷が高くなり画面が固まってしまう現象が発生した.過去の位置データについてはデータを間引き30秒ごとのデータとすることで,ブラウザ上で再生できるようにした.

- ヒト・モノの位置情報とクルマの位置情報は環境を分けて収集しており,測位対象のIDが被ってしまう問題が発生した.今後位置情報を複数のシステムから取り込むことも想定し,異なったシステム間で可能な限り共通のデータ形式に変換してデータを保管できるように,メインシステムとは別にデータ取り込み用のソフトウェアを開発した.これにより,過去の位置情報などは複数の位置情報サービスが存在しても正しく表示できるようになった.

- 稼働率のデータは表示に必要な間隔よりも短い間隔で記録しており,データ数が増加することにより画面表示時にデータベースの負荷が増大する問題が発生した.そこで,稼働率の集計表示などは,定期的に1時間分の統計データを生成することで,利用者がブラウザで閲覧するときに迅速に表示できるようにした.また,万一データベースに障害が発生した場合でも自動で復旧が行われる設計とした.

5.データ活用に向けたプラットフォームの整備

本章では,今後の建設工事での利用に向けたデータ二次利用と3D K-Fieldが抱える課題を解決するために利用したデータマネジメント基盤について説明する.

5.1 データ二次利用の目的

建設現場で収集したデータを二次利用する目的は以下の通りである.

- 作業員の実質労働時間を把握することで正確な歩掛を集計し,協力会社の評価を行う

- 機材の稼働率データを分析し,現場特性や工程に合わせた最適な資機材数を算出する

- 工程の短縮や,作業員数・資機材発注数の最適化を図る

- 仮設重機の稼働率データを分析し,現場特性に合わせた最適な仮設計画(詰所や仮設トイレの位置,仮設エレベータの位置や台数,タワークレーンの機種や台数等)を立案する

5.2 データ活用に向けた課題

これまで位置情報やバイタルデータ,現場映像などの情報を用いて,建設現場の状況をリアルタイムに可視化するための機能実装を進めてきた.今後はこれらのデータの二次利用を進め,分析や予測,シミュレーションなど,生産性向上に向けてさらなる取り組みを進めていくことを考えている.その中で,第3章で述べたタワークレーンの稼働分析はデータ分析としての先行事例といえるが,さらにデータ活用を進めるにあたっては,以下のような課題があった.

- 現場で発生するデータは各サービスのクラウド環境に蓄積されているが,データ公開用のインタフェースのAPI仕様や認証方式に違いがあるほか,ファイルフォーマットもCSVやjson,XMLなどサービスごとにばらばらであるため,これらの仕様の違いを収集段階で吸収する必要がある

- IoTデータや動画といった形式の異なる半構造化・非構造化データの仕様が理解できる形で取り出せるようにする必要がある

- 3D K-Fieldだけでなく他のシナリオでの利用も想定し,社内やマルチクラウド環境と安心,安全にデータ連携が行える,全社横断的な共通プラットフォームとすることが必要である

5.3 データマネジメント基盤の整備

上記の課題を解決するために,別途,全社的に整備を進めてきたデータマネジメント基盤を利用した.本節ではデータマネジメント基盤の概要と適用例を示す.適用の全体イメージは図13の通りである.

5.3.1 分散されたデータの収集と加工

データマネジメント基盤はさまざまなデータソースにアクセスし,データ取り込み・加工,蓄積のほかに,目的別のデータ活用領域への連携を可能としている.リアルタイム連携を必要とする可視化のための仕組みとは別に,データ管理用としてセンサデータや現場カメラ映像をAPI経由で取り込みを行い,必要な加工を行った上で,鹿島が管理するクラウド上のファイルストレージに統合的にデータを保存する仕組みとした.

5.3.2 収集したデータに構造や体系を与え情報として整理

今回収集したデータはセンサデータや動画などの半構造化・非構造化データが中心である.構造化データは,行と列の概念によりデータの意味が体系的に明記されているため,データが示す意味が分かりやすいが,半構造化・非構造化データはデータ単体で見たときにデータの意味を人が理解しにくいという問題がある.

たとえば,動画ファイルだけを見て,その動画を撮影したプロジェクトや撮影現場,設置場所などを判断することは困難である.大量のデータの中から,後にさまざまな用途で分析などに活用するデータを探し出すことを考えると,データの意味を正しく管理する必要がある.

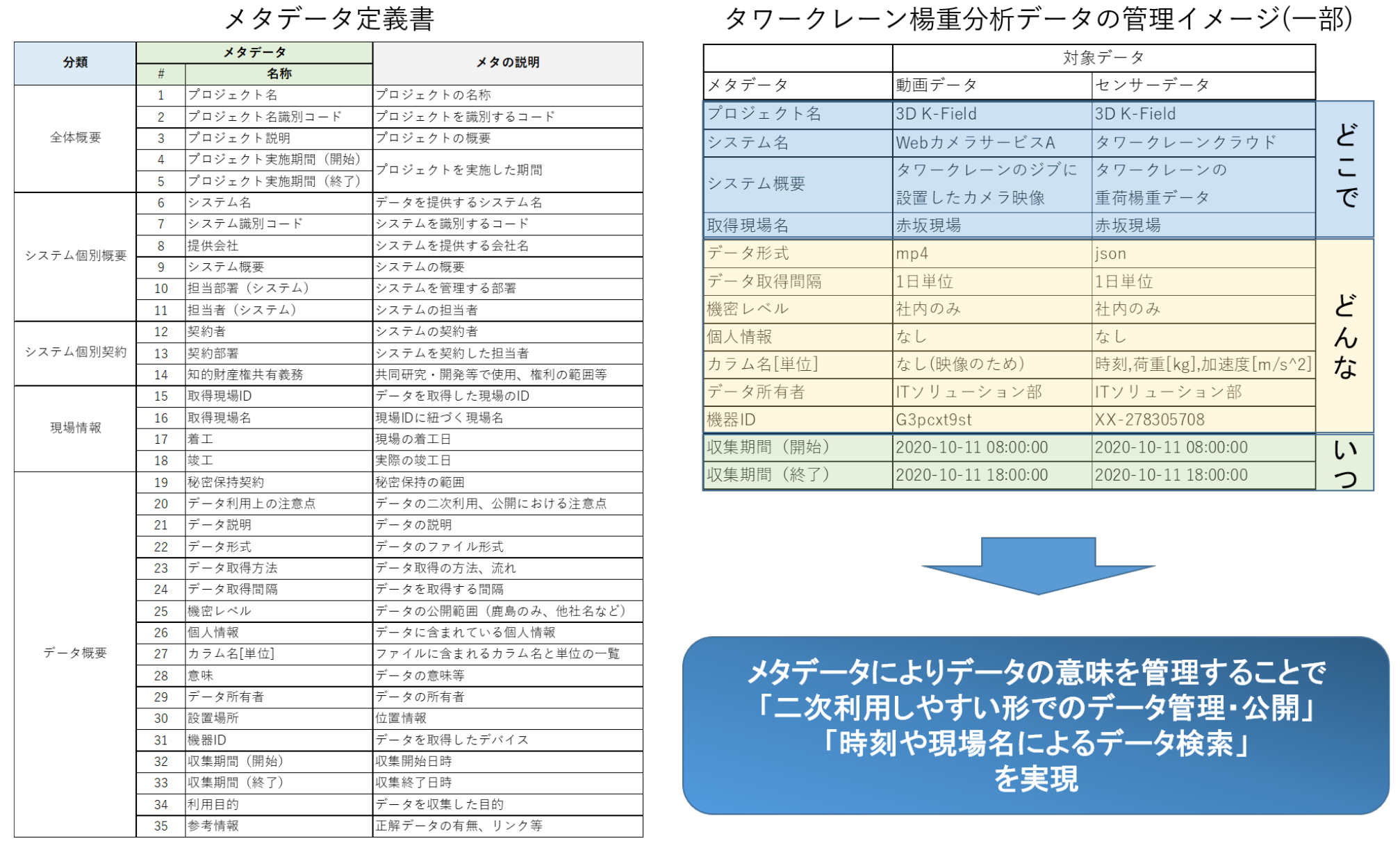

本基盤では,収集のタイミングや蓄積するタイミングでデータの意味を表す「メタデータ」をデータ本体と関連付けて自動的に付与し管理することが可能となっている.具体的には,いつ,どこで取得したデータであるのか,取得したデータの中身はどのようなものか,データに関する契約条件は何かなどを管理している.これにより,半構造化・非構造化データに対しても二次利用しやすい形で管理することができる.また,メタデータを基に検索を行うことも可能であるため,現場名や取得日時で絞り込みを行い,判定モデルで利用するデータなどを簡単に取り出すことができる.さらに,蓄積されたデータの管理台帳をデータカタログとして公開することによって,どのようなデータが社内にあるか分からない人であっても,全社の管理データとして何が利用可能であるのかを知ることもできる.

メタデータに関しては,データタイプごとに定義書を作成し,管理項目の標準化を進めた.図14では画像ファイルの管理を行う定義書の例とタワークレーンでの画像とセンサデータを管理する際の管理イメージをサンプルとして示す.

6.システム導入効果と今後の取り組み

本システムを活用することで,現場管理者は軽微な確認作業のために直接現場に出向く回数が減り,より重要な確認作業に注力することができるようになった.「ヒト」に関しては,過去位置再生やヒートマップの機能を利用することでフロア内の人の移動が激しい個所や人や物の動線を確認することも可能となり,トイレの位置や個数,利用する階段,エレベータの停止フロアなど,仮設計画を最適化するための根拠データを収集できるようになった.また,作業員のバイタルデータを現場事務所で管理者がモニタリングし,脈拍が閾値を超えるなどの異常を示した場合は本人に体調を確認することで,体調不良を早期に把握し,休憩などの対応を促すことが可能になった.「モノ」に関しては,資機材の稼働率を把握することにより,遊休機材が可視化され,余分なレンタル機材の返却によるコスト削減が図られるとともに,余剰な機材の導入抑止につながった.「クルマ」に関しては,生コン車の運行状況の監視や到着予定時間の把握を行い,遅延による待ち時間を作業に費やすなど柔軟な対応を可能とする仕組みが整った.

このようにリアルタイムな現場状況の遠隔把握が可能となることにより,建設現場の品質・安全の向上と工期の短縮,費用の低減を図り,建設現場での働き方改革の実現につながることが期待できる.

現場における「ヒト」や「モノ」,「クルマ」の位置情報をデジタル化して蓄積・保管することで,「いま,どこにあるか」だけではなく,「どのように移動したか」,「どのように使われたか」といった行動分析が可能になる.今後は,建設現場の遠隔管理の高度化をより一層進め,建設現場のビッグデータの収集・蓄積とAIやIoTを活用した「鹿島スマート生産ビジョン」の実現に寄与していくとともに,施工段階のみならず,企画・設計から竣工後の維持管理・運営までの一貫した建物情報のデジタルデータの循環をさらに促進していきたい.

参考文献

- 1)総務省:平成29年版 情報通信白書 第1部 特集 データ主導経済と社会変革(2020年10月1日),

https://www.soumu.go.jp/johotsusintokei/whitepaper/ja/h29/html/nc135230.html (2021年6月28日アクセス) - 2)国土交通省:建設労働需給調査結果(令和2年9月調査)(2020年10月26日),

https://www.mlit.go.jp/common/001369398.pdf (2021年6月28日アクセス) - 3)鹿島建設:建築の生産プロセスを変革する「鹿島スマート生産ビジョン」を策定(2018年11月12日),

https://www.kajima.co.jp/news/press/201811/12a1-j.htm (2021年6月28日アクセス) - 4)鹿島建設:資機材の管理・運用を効率化するシステム「KENLOGI」・「K-Field」を開発(2019年3月6日),

https://www.kajima.co.jp/news/press/201903/6a1-j.htm (2021年6月28日アクセス) - 5)日刊工業新聞:工場管理2017年7月特別増大号,pp.140-143 (2017年7月)

- 6)Apple : Apple Trademark List, https://www.apple.com/legal/intellectual-property/trademark/appletmlist.html (2021年6月28日アクセス)

天沼徹太郎(非会員)amanuma@kajima.com

2012年東京工業大学大学院修士課程修了.同年,鹿島建設株式会社入社,建築現場やスマートシティにおけるICT活用企画・技術開発を担当.

小山尚晃(非会員)n-koyama@kajima.com

2017年電気通信大学大学院修士課程修了.同年,鹿島建設株式会社入社,データマネジメント基盤の展開やクラウド基盤の活用推進を担当.

角川友隆(非会員)t-sumikawa@kajima.com

1994年東京理科大学卒業.同年,鹿島建設株式会社入社,ITアーキテクトとして主にインフラ関連企画を担当.

編集担当:斎藤彰宏(日本アイ・ビー・エム(株))