Architected Materialを用いた感性ベースの構造デザイン手法

─カスタムインソールの3Dディジタル設計に向けて─

1.はじめに

1.1 ディジタル設計による個別化の必要性

従来,3Dプリンタを用いた造形技術は自由形状を製作できるというメリットを生かした試作品製造手法としてよく知られている.一方で,近年では3Dプリンタと3D‐CADを活用した3Dディジタル設計・製造によって,個人ニーズに合わせたモノづくりの実現が見えてきている[1].個人に合わせた製品製造が求められる場面として,個別化医療分野やアスリート向け製品などが挙げられる.

たとえば1例として,医療用インソールは,各種物理特性を持つ材料[2]が用いられており,これら種々の材料を用いてインソール形状を設計することで,被験者個々の触感を制御し,体重の分散や歩行中の重心を変化させることで医療効果を発現する取り組みが行われてきた[3],[4],[5].しかし,これらの取組は『医療用インソール』という対象に対する,一般化された設計要件に基づくものではなく,実ユーザの使用感を基に,熟練した設計者が「勘」と「経験」を基に多くの材料を組み合わせながら手作りで何度も手直しを行うことによって効果を発現させている.

このような個別化製造が特に求められる領域においては,3Dディジタル設計・製造を活用した,個人ニーズに合わせたモノづくりが今後強く求められるものと考えられる.

1.2 インソール個別化製造に向けた課題

次に,ディジタル設計・製造プロセスをインソール造形へ適用する上での課題について述べる.近年では,3Dプリンタと3D-CADを活用し,医療用途で,個人ニーズにあわせたディジタル設計を用いた製造をおこなった事例が報告されている[6],[7],[8].一方で3Dディジタル設計プロセスを個別化製造に適用する先行例は,形状の自由度や軽量化を主題としたものが多い.というのも,3Dプリンタは3次元形状の自由度は高いが,1装置に対して適用できる材料系の幅が小さく,物理特性の自由度が小さいことや,積層界面の接合強度に難があると考えられているためである[9],[10].

まず,1種類の3Dプリンタで使用できる樹脂材料の幅は限定されており,個人による多様なニーズに合わせた物理特性の表現自由性が小さい点がディジタル設計・製造を適用する上での問題であると考えられる.また,別の問題として,ユーザ主体のモノづくり実現がある.現状では,3Dディジタル設計を活用する場合も,使用者の使用感を基に,設計者の「勘」と「経験」によるモノづくりが必要であり,使用者の感性を積極的に取り込んだユーザ中心の設計が求められていると考えられる.

以上より,今後ディジタル設計・製造技術をインソール造形に活用して個人ニーズに合わせたモノづくりを行うためには,従来確立されてきた3次元の自由形状という特徴に加え,①多様な使用者ニーズに答えるための物理特性の表現多様性,および②使用者の感性を設計情報として積極的に取り込むことによる,ユーザ中心設計の実現が必要と考えられ.これらを実現した上で,③材料としての耐久性が必要と考えられる.

1.3 本研究の狙い

前節までに述べたように,今後,医療用途などの個別化製造に向けた3Dディジタル設計の普及には,形状だけでなく特性の自由度も求められていると考えられる.一方で,現状の医療用インソール造形は,1.1節で述べたように一般化された要件規格や仕様がない.そのため本研究においては,感性特性要件と物性要件に着目し,まずは医療用途に限定せず,使用者の感性情報をベースに,多様な物理特性を表現可能とするカスタムインソール設計手法確立に向けた評価・検討を行った.筆者らは3Dプリンタで多様な物理特性の制御手法としてArchitected Materialを用い,構造パラメータと力学物性の関係についての検討と,実測される荷重変位曲線と,人が実際に踏んだ際の触感の関係についての評価を行った.

第2章では,前節で挙げた①多様な使用者ニーズに答えるための物理特性の表現多様性の実現に向けて,Architected Materialを用いて構造パラメータと力学物性の関係についての検討結果,次に③材料としての耐久性の実現に向け,Architected Materialの耐久性に関する検討について述べる.第3章では,②使用者の感性を設計情報として積極的に取り込むことによる,ユーザ中心設計の実現に向け,実際に力学特性が異なるArchitected Materialを人が踏んだ時の触感評価について,評価者の属性情報や感性表現が「硬さ」という指標に対してどのような関係を持つかという点に関する統計的な解析結果について述べる.第4章では①から③を実現したインソール造形に向け,第2章および第3章の結果を基に,実際にArchitected Materialで「硬さ」をコントロールしたインソール形状を造形した結果を述べる.

2.Architected Materialの力学特性

2.1 Architected Materialとは

粉末材料を中心に,レーザーやインクジェットによって単位格子に基づく周期構造(ラティス)を造形し,構造によってエネルギー吸収などの特異な物理特性[11]を発現するArchitected Materialの研究が知られている[12].近年では連続液界面生産(CLIP)技術[13]によって弾性エラストマを用いて格子構造を造形し,ソール形状を作成する事例[14],[15]や,造形物の3次元周期構造に関する構造設計パラメータと弾性率の関係についての報告がされている[16],[17],[18].従来の化学企業による高機能材料開発の多くは,材料自身の改良や,異種材料の混合と内部分散構造の制御によって達成されてきたが,このようなArchitected Materialの活用によって,単一材料を用いて造形物の触感を自由に制御することができれば,3Dプリンタを用いて構造・特性の双方を自由に設計することが可能となる.

2.2 ラティスキューブの作製と評価

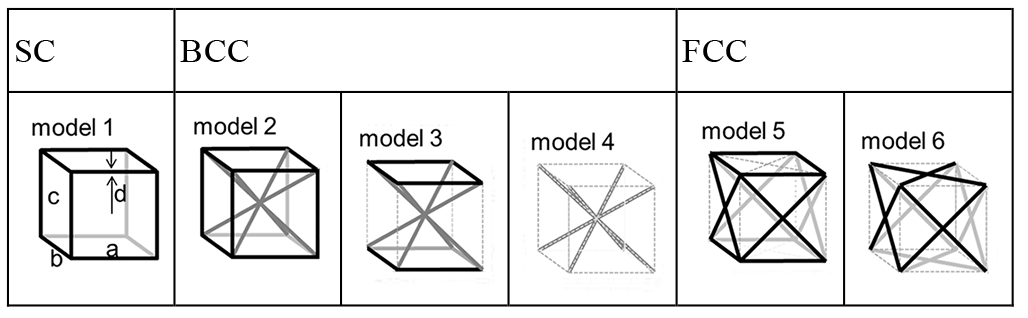

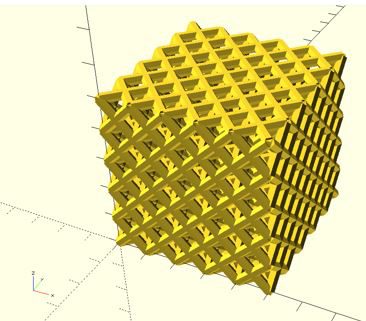

Architected Materialとして,5×5×5の周期構造を有するキューブ構造をOpenSCADにてデザインした.単位格子構造には,表1に示す立方格子系の構造パターン(SC:単純立方格子,BCC:体心立方格子,FCC:面心立方格子)を用いた.デザインしたキューブ構造(図1)について,STL(Stereolithography)構造をもとに光硬化性ウレタンエラストマEPU40を用いて,carbon社製CLIP造形機M2にて造形を行った.各ラティスキューブサンプルに対し,繰り返しなしの単純押し込み時の荷重変位曲線を精密万能試験機(インストロン5967)で評価した.

2.3 ラティスキューブの押込挙動

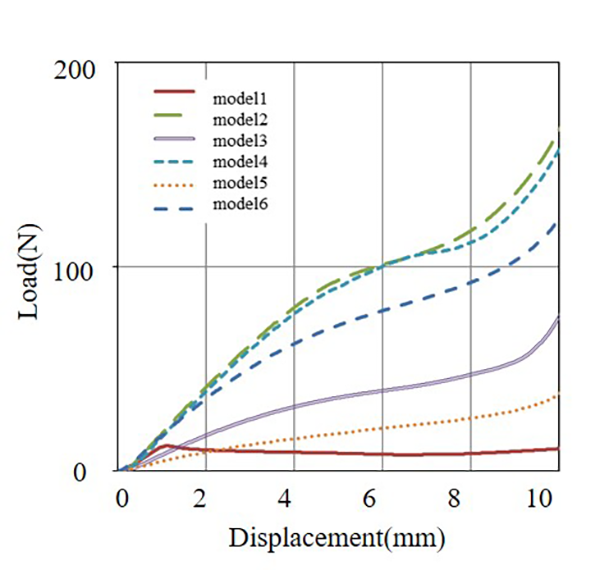

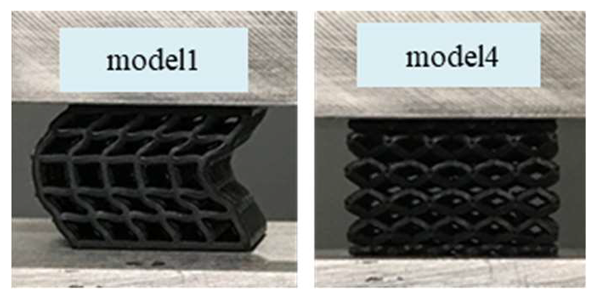

単位格子の構造を変えることで,図2に示すように荷重変位曲線の概形が大きく変化することが確認できた.model1の場合のみ,変位1mm(キューブサイズ対比5%)の時点でみられるようなキューブ構造の座屈に由来すると思われる荷重変位曲線の折れ曲がりが見られた(図3左).

model2からmodel6の場合,初期の変形は構造の折り畳みに伴う変形によって,圧縮上下の単位格子同士が接触するまで,見かけのポアソン比が0になるような変形が確認できた(図3右).また,試験したラティスキューブはすべて,50%の圧縮後に除荷を行うと元構造に復元する弾性仕事の挙動を示した.

2.4 既存3Dプリンタ造形物との比較

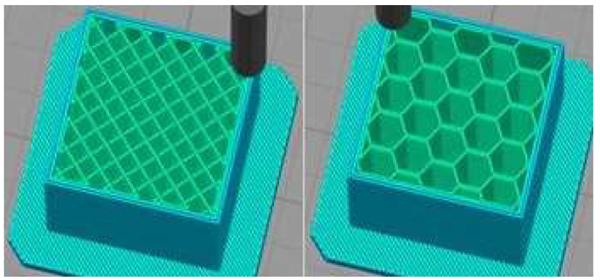

比較例として既存の3Dプリンタによる造形物の評価を行った.充填密度をコントロールすることで柔軟な構造を実現した事例[19]がある,熱可塑性エラストマ材料を用いて製造されたフィラメントFABRIAL‐R(JSR(株)製)を用い,3Dプリンタの汎用的な方式であるFDM(熱溶解積層)法で,前節で造形したラティスキューブと同じ大きさのキューブ形状を設計した.

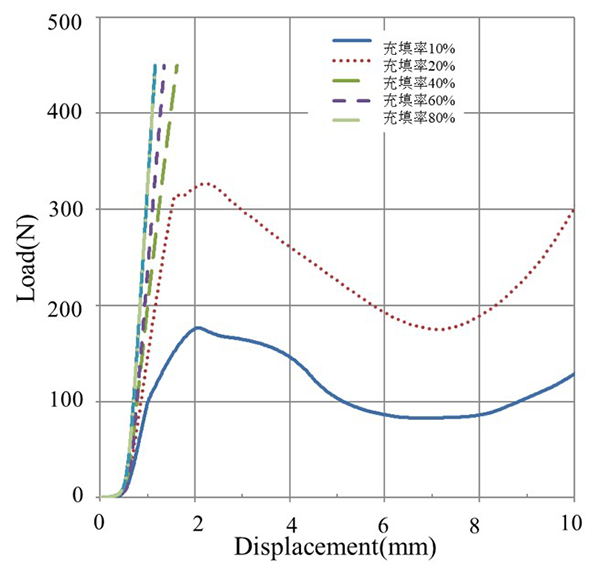

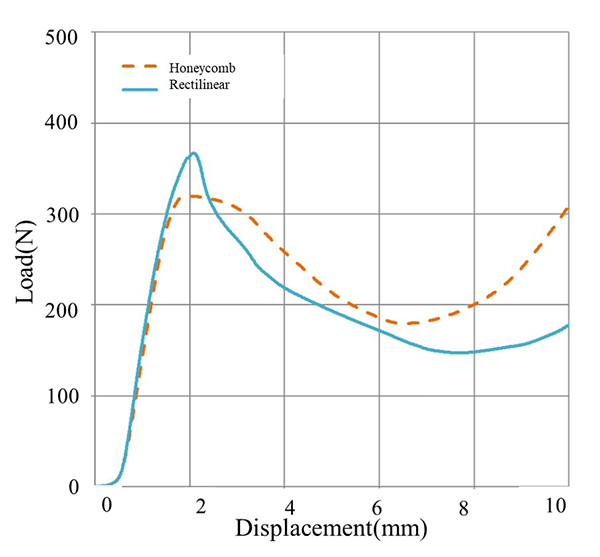

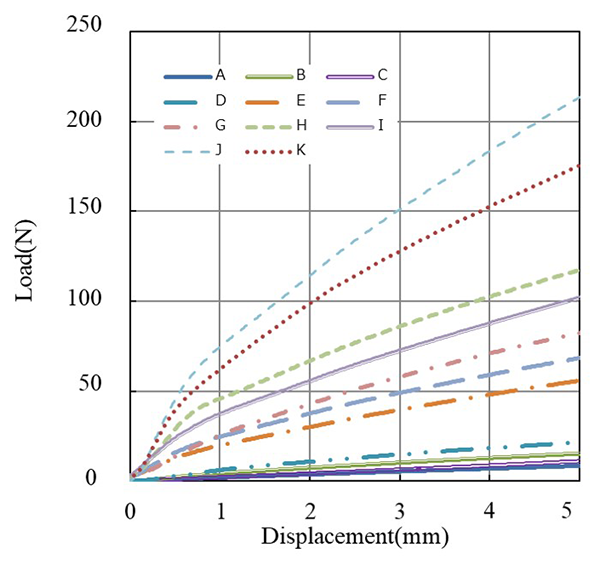

スライサの設定によって内部充填パターン(図4)と充填率(設定値を増やすと,造形平面内のL/S:ライン‐スペース比が増加し,パターンが緻密化する)を変更し,造形したサンプルは,繰り返しなしの押し込み時の荷重変位曲線を精密万能試験機(インストロン5967)で評価した.

図5,6に見られるように,充填率や充填パターンを変更しても,初期の荷重変位曲線の傾きは変化しない.このことは,初期の押込み応力が変わらないことを示している.また,充填率が低い時には,図2のmodel1同様に座屈由来と推測される荷重変位曲線の折れ曲がりが見られる.FDM造形サンプルはすべて,図7に示すように圧縮時にはみかけのポアソン比が正となる圧縮挙動を示している.

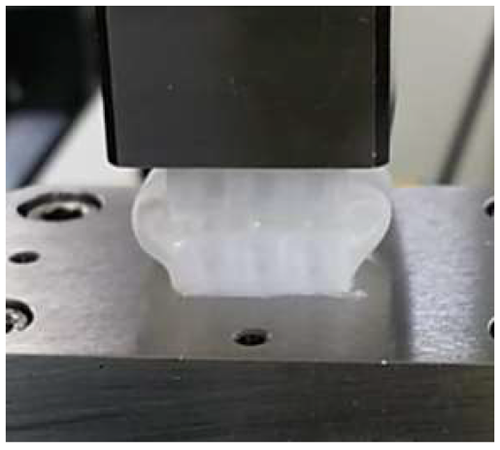

圧縮,除荷後のサンプルを観察すると,積層界面の剥離はないが,キューブ形状としての降伏が生じており,形状の復元は確認できなかった.これらの結果は,FDM造形の場合は,壁を積み上げて形状を作る必要があるため,圧縮時の力の逃げ場がなく座屈変形と降伏につながるものと考えられる.

前節で評価したEPU40を用いたArchitected Materialは壁でなく,柔軟なエラストマによる柱で構造を維持しており,ラティスの構造上,図3のmodel4のように構造の折り畳みによって,より広い物理特性の表現が可能となっているものと考えられる.

耐久性に関しては,柱の太さやラティスの接合部の影響が大きい可能性が高いため,まずは積層造形した材料としての評価を行った.インソール用材料としての工業規格はないため,一般的な熱可塑性ゴムの工業規格を参考とした.

光硬化性ウレタンエラストマEPU40を用いて,carbon社製CLIP造形機M2で試験片150 mm×25mm×6.3mmの板を造形し,JIS‐K6260(加硫ゴムおよび熱可塑性ゴム耐屈曲き裂性および耐屈曲き裂成長性の求め方(デマチャ式))にしたがって屈曲耐久試験を行ったところ,1万回の評価では破壊の評価指標であるき裂は確認できなかった.同様にFABRIAL‐R(JSR(株)製)を用い, FDM法で150 mm×25mm×6.3mmの板を造形し,JIS‐K6260(加硫ゴムおよび熱可塑性ゴム耐屈曲き裂性および耐屈曲き裂成長性の求め方(デマチャ式))にしたがって評価屈曲耐久試験を行ったところ,10回の時点でFDMの積層界面に沿って破壊の評価指標であるき裂が確認された.これらより柔軟なウレタンエラストマを用いた光造形物は,従来のFDM造形物と比べて耐久性が高いことが推測される.実際にラティス構造を用いた場合の耐久性は今後の課題であり,インソール形状としての評価が必要であると考えられる.

2.5 既存インソール材料との比較

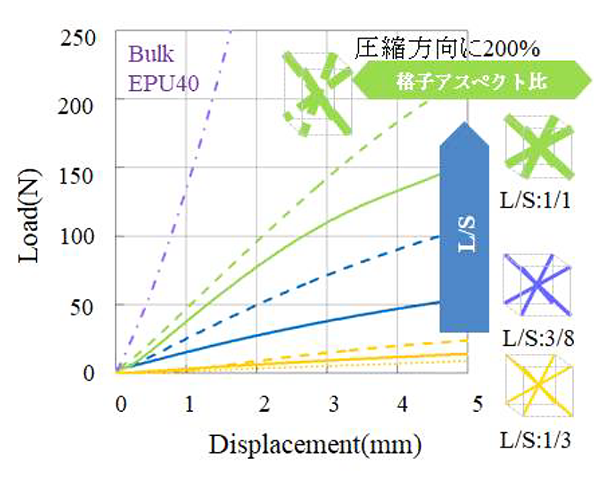

一方,図8に示すように,単位格子を固定(model4)し,柱の太さ(L/S)と格子寸法比を変えた場合には荷重変位曲線の傾きをコントロール可能であることが示された.また,このコントロール範囲は,既存の装具用材料を圧縮したときの荷重変位曲線を評価した図9と比較して,十分な範囲をカバーしていることが確認できた.これらより,EPU40で作製した,ラティス構造によるArchitected Materialは,バルク材と比較して座屈および圧縮の挙動や,荷重変位曲線を自由にコントロールでき,全体形状のデザインだけでなく物性のコントロールに有効と確認できた.

3.Architected Materialと感性の関係

3.1 ラティスドーム構造の作製と評価

前章で評価を行ったラティス構造と,人間の感性との間の相関を見るための評価サンプルを作製した.触感の定量化に向けた,変形特性の定量化については,近年ではHertsの弾性接触理論を柔軟材料に拡張し,半球形状の押込みによって変形を定量化する試みが行われている[20].また,手での材料触感に関する先行研究には,潜在因子として,「凹凸」「冷たさ」「湿り気」「硬さ」などを指標として解析した事例[21]があるため,本報では特にドーム形状のサンプルを押し込んだ時の「硬さ」に注目した解析を実施した.

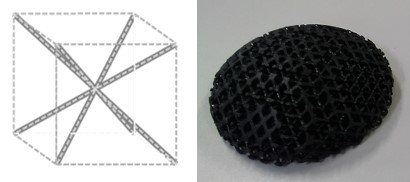

model4の単位格子 (5mm×5mm×5mm)を,直径4cm,高さ1.5cmのドーム形状に対して割当てた3次元構造をデザインした(図10).立方体型の単位格子を元に,ドーム型のラティス構造を作ることは難しいため,3DCAD上でドーム形状より外形の大きいラティスキューブと,ラティスキューブと同じ大きさの立方体を用意し,ブーリアン演算を行うことでラティス空隙部分の形状を用意し,次に空隙部分をドーム形状からブーリアン演算で除去することによって,ドーム形状にラティスの付与を行った.ラティスドームをSTL形式で出力し,Carbon社製CLIP造形機 M2にて光硬化性ウレタンエラストマEPU40を用いて造形を行った.

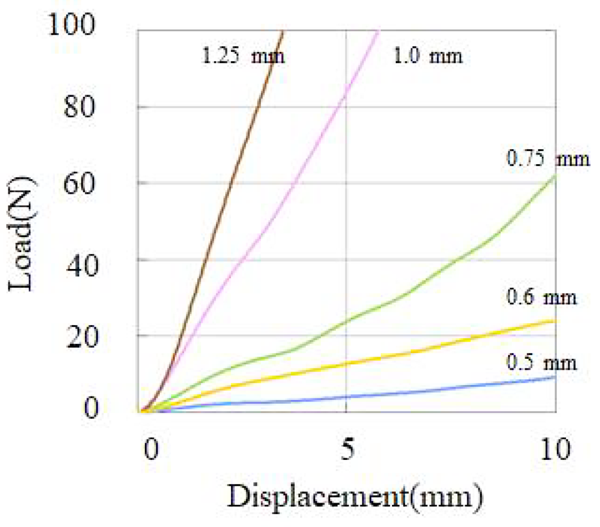

感性指標である「硬さ」を変えるため,単位格子の柱太さを0.5mm,0.6mm,0.75mm,1mm,1.25mmの5水準で変量し,5種の触感サンプルを造形した.

各サンプルの押し込み時の荷重変位曲線を精密万能試験機(インストロン5967)で評価した結果を図11に示す.

3.2 ラティスドームの感性評価

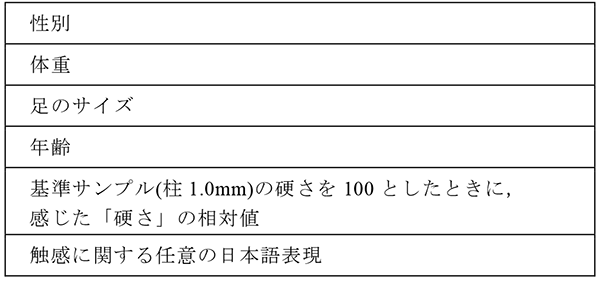

健常なJSR社員25名(男性15名,女性10名)を被験者として,前節で作製した押込み挙動の異なる5種のラティスドームサンプル(図10)を評価した.実際に手すりなしかつ靴下を履いた状態で,1分間体重をかけて土踏まず・つま先寄り・踵寄りの3か所で踏み,その感触に関するアンケートを実施した.まず基準とした柱太さ1.0mmのサンプルを評価し,このサンプルの硬さを基準の相対値100とした.その後,ランダムに提示したサンプルに関して,都度直前に基準サンプルを踏んでから対象サンプルの評価を行った.アンケートの回答項目を表2に示す.

本結果を基に,被験者の属性情報と被験者触感に関する統計解析を実施した.

なお,実施前に実験の趣旨を説明し,体格,性別を含む個人情報については,個人を特定できないように匿名化した上でデータを取り扱う旨を同意署名の上,実験を行った.

3.3 ラティスドーム「硬さ」の制御

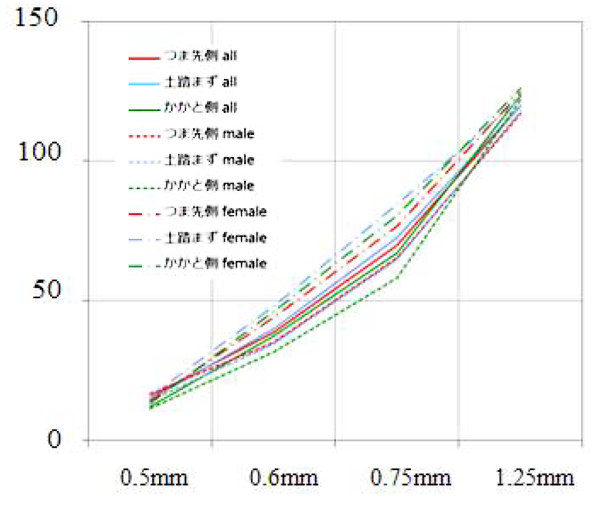

前節で評価した各ラティスドーム構造に対して,被験者が感じた「硬さ」の相対値を縦軸にとった結果を図12に示す.25人の被験者が感じた硬さはおおむね傾向が一致した.踏む場所,人の差を考慮しても,人が踏んだ時の,サンプル間の差を検知できており,Architected Materialによってパラメトリカルに「硬さ」の制御が可能と示唆されているといえる.

3.4 「硬さ」と感性の関係

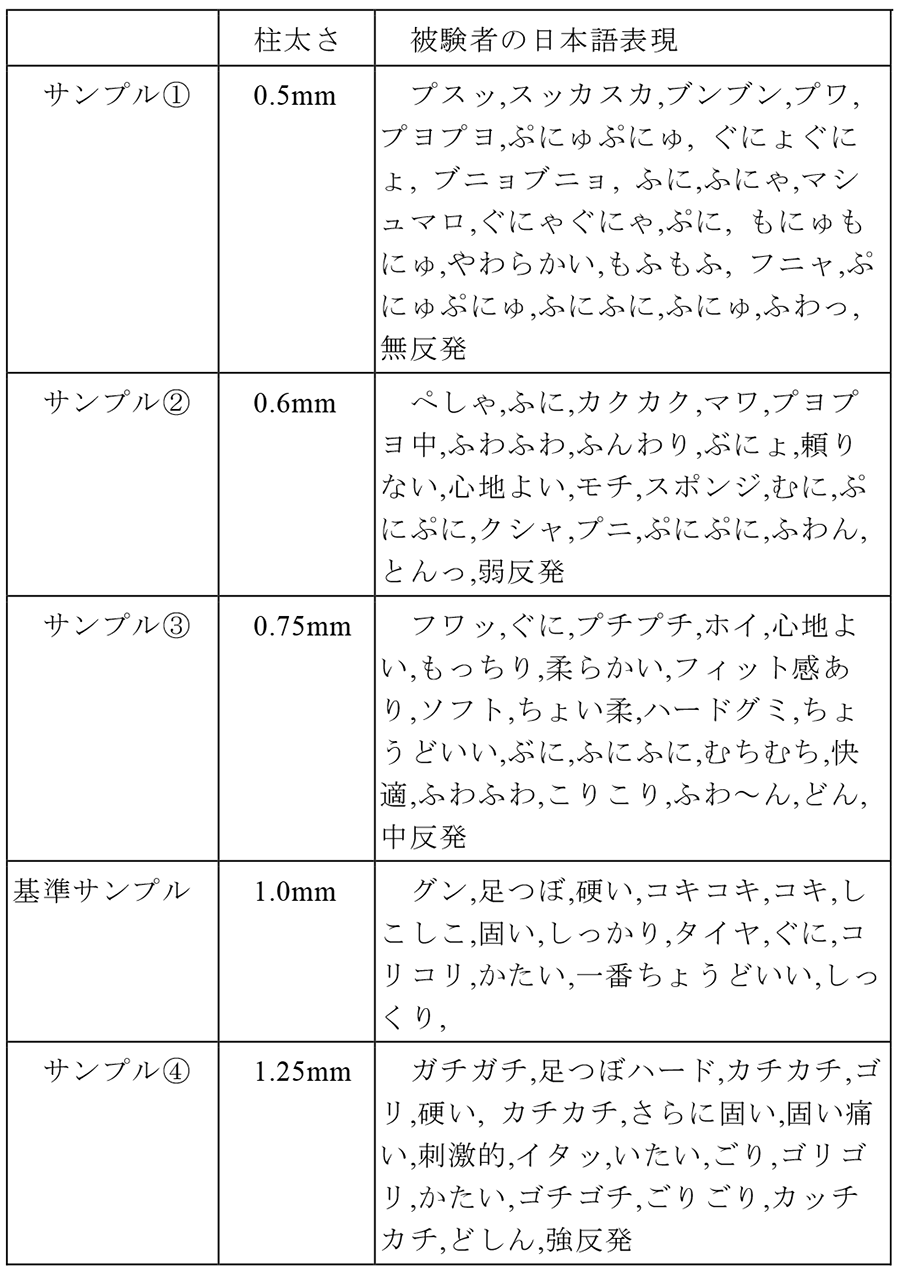

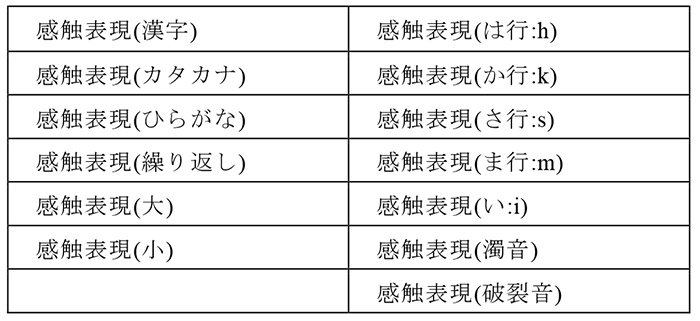

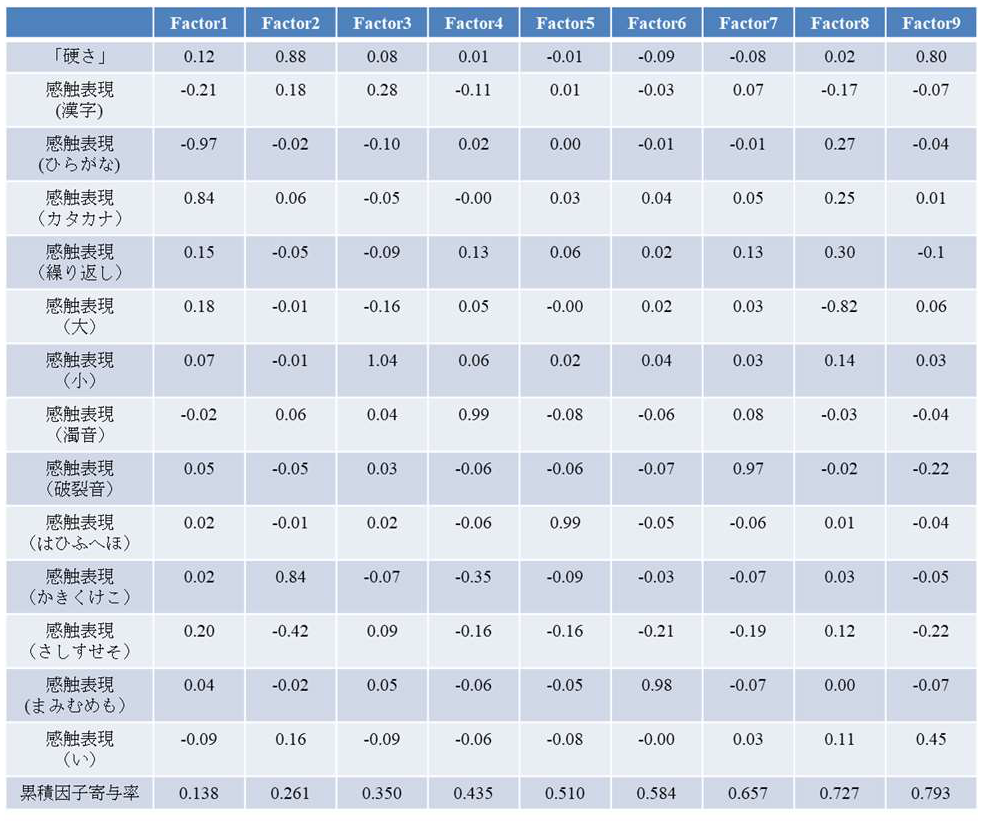

一方,「硬さ」の相対値と比較し,各被験者によって記述された感触の日本語表現(感性)に関しても解析を実施した.今回のアンケートでは自由記述形式を用いたため,表3にあるように千差万別な表現が混ざった.既存の研究では,擬音語・擬態語を含む日本語の「オノマトペ」は音と意味の関係性が体系的に結びづけられ,触感に対して母音は形状,子音は性質と関連があるとの報告がある[22].また,触感に関して統計手法である数量化理論を用いてオノマトペと結びつけを行っている事例も存在する[23].そこで,本アンケートにおいても日本語表現に注目して解析を行った.各表現内に関する母音・子音および文字種について出現頻度が高いものに対して,数量化理論I類を用いた統計解析を行った.まず,表4に示すように項目分類を行い,分類に対するブール値(0/1ラベル)を付与した.その後,アンケートで得た「硬さ(標準化済)」と表4に示す13種の日本語表現を用い,統計言語Rを用いて因子分析を実施した.固有値プロットを行ったところ,因子数9で固有値1を下回るため,14→9に因子数を設定し,因子分析を実施した.

promax回転後の因子負荷・因子寄与率を図13に示す.図13のFactor2を見ると,「硬さ」の因子負荷量が0.88,「か行」の因子負荷量は0.84と,これら2つの評価軸と非常に強い正の相関を持つことが示唆される.また,「さ行」の因子負荷量は−0.42とやや弱いが負の相関を示すことが示唆される,同様にFactor9は「硬さ」の因子負荷が0.80,「い」の因子負荷が0.45と正の相関を持つことが示唆される.この結果から,被験者が日本語で感触を表現するとき,か行(k)とい(i)の音は「硬さ」と正の相関を持ち,さ行(s)は負の相関を持つ可能性が示された.一方で,本節で実施した日本語表現の因子解析結果からは,Factor1から9までの累積寄与率が0.8である一方,硬さと相関の強いFactor2とFactor9の寄与率の合計は0.2となった.

3.5 「硬さ」の因子分析

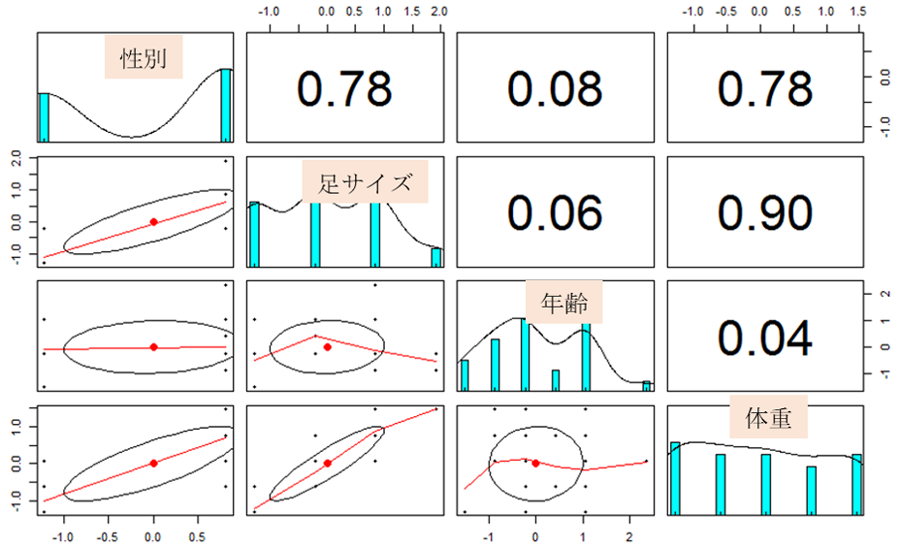

この「硬さ」と被験者情報・材料情報を結びつけるため,次に25名の被験者情報(性別・体重・足のサイズ・年齢)に対し,標準化した被験者情報の相関係数を求めた結果,図14に示すように相関があることが確認できた.

固有値と固有ベクトルを求めたところ,固有値は因子数2で固有値1を下回り,表6にみられるように主成分PC1,PC2の2成分で変動の90%以上を説明できることが判明した.この時の固有ベクトルを確認すると,PC1は性別(男性=1,女性=0)・足のサイズ・体重がほぼ同じ比率で寄与しており,PC1はおおむね体格情報と一致するものと考えられる.

一方で,PC2は年齢とのみ相関しており,ほぼ独立した情報となっている.PC3は足のサイズ・体重と正の相関をもち,性別と負の相関を持つことから,体格の良い女性への補正項であると考えることができる.以上のことから,25名の被験者情報はPC1(体格)×PC2(年齢)でおおむね表現できると示された.

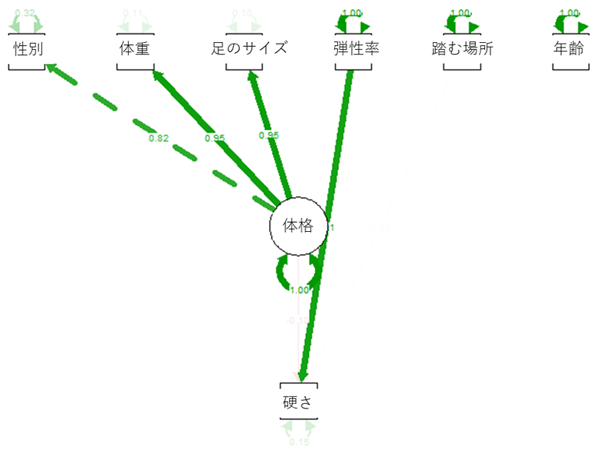

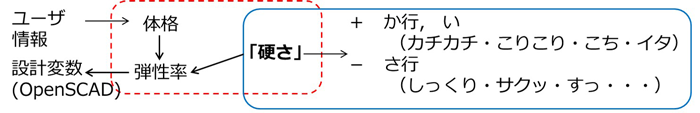

ここで,被験者潜在情報として「体格」を設定し,統計言語RのパッケージであるLavaanを用い,評価者情報と材料弾性率・および「硬さ」の表現数値との間の因果関係について,構造解析モデリング(SEM)によるパス解析(共分散構造解析,推定法は最尤法を使用)を行った.結果,図15に示すように被験者が感じる「硬さ」は,弾性率と連動する一方,性別・体重・足サイズの縮約情報である潜在因子「体格」によって,補正されることが明らかとなった.

この時のモデルの適合度はGFI(母数によって表現された共分散とデータによる共分散の差,1が最も良い.一般に0.9以上で適合)が0.999,CFI(比較適合度指標 0~1で表現し,1が最も良い)が1.00となり,十分に適合したモデルで記述できていると考えらえる.[20]では,手で触ったときの「硬さ」は動摩擦係数と縦弾性係数に正の相関を持ち,表面粗さに負の相関を示すことが報告されているが,本報では靴下を履いた足での踏みこみのため,弾性率に強い相関を示したと考えられる.

3.6 Architected Materialによる感性の制御

3.3節の結果から,ドーム状のArchitected Materialを踏んだ時に被験者の感じた相対的な「硬さ」数値は,単位格子の設計パラメータを元にパラメトリカルに制御できることが明らかとなった.

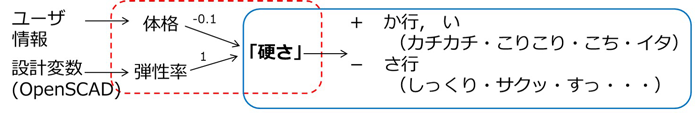

また,触感を表した日本語表現に関しての3.4節の解析結果から,感触を表現するとき,図16青実線枠内に示すように,か行(k)とい(i)の音は踏んだ時の「硬さ」数値は正の相関を持ち,さ行(s)は負の相関を持つという結果が示された.

さらに,3.5節から,図16赤破線枠内に示すように「硬さ」は単位格子の設計パラメータから得られる弾性率と,被験者の潜在情報である「体格」から発現することが示唆された.設計変数とユーザ属性情報を元に感性までの相関が確認されていることから,Architected Materialを用いたパラメトリカルな構造の制御によって,より精密に感性をコントロールできる可能性が示されている.

これは,図17に示すように,将来的にユーザの属性情報と「硬さ」の関係(赤破線枠),およびユーザの感性と「硬さ」の関係(青実線枠)の2つをインプットとして材料設計を行う逆問題への可能性を示している.将来的なユーザ中心となる設計に向けては,今後のデータ蓄積が重要であると考えられる.

一方,3.4節で説明したように,被験者が感じた感触のうち,「硬さ」で説明可能な部分は1/4程度であることから,「硬さ」以外の指標の存在が示唆されており.残りの軸には,フィット感など,インソール特有の別の感性指標との関連が期待される.今後,インソール形状としての評価を行う中で評価指標として確立していく必要がある.

4.インソール形状デザイン手法

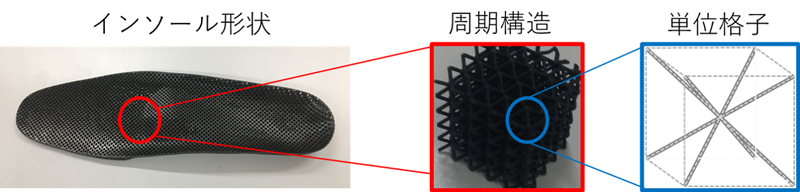

前章で,ラティスの単位格子を設計することで,感性指標である「硬さ」をコントロール可能であると明らかになった.一般に,インソールを3Dプリンタで造形する場合,以下の1)から4)のような作業フローが必要となる[24].1)3Dデータの作製,2)STLデータの出力と編集,3)スライサ等で機械制御データ(造形ツールパスデータ)に変換,4)3Dプリンタによる造形.

しかし,インソール形状に対し,3.1節で実施したような3D-CADによるブーリアン演算によってラティス形状を付与した場合,表面積が急激に増加し,表面メッシュ数が莫大になってしまい,筆者らが保有するワークステーション(OS:Win10-64bit,CPU:XeonE3-1602 RAM:32GB,GPU:QuadroM4000)では処理を行うことができなかった.

そこで1),2)を行うためのソフトウェアの設計を行った.3Dプリンタへ出力することを考慮し,Mesh形式のデータフォーマットを元に,Mesh数が最小となるよう最適化,かつ各接続面が連続的につながっているデータ構造となるよう(三角柱かつ,格子角8点での接続に絞った)な制約のもと,図18に示すような単位格子の構造化アルゴリズムを新たに作成した.

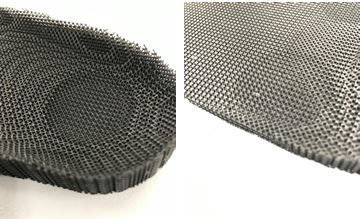

本ソフトウェアを用い,「硬さ」に分布のあるインソール形状のデザインを行った結果,ノートパソコン環境下で,インソールサイズのオブジェクトに対しても数分から数十分程度でラティス構造化でき,表面が閉じて3)プロセスが実行できるSTLを出力(図19)できることを確認した.インソールサイズの構造化オブジェクトのファイル容量は数百MBであり,3D‐CADのブーリアン演算を用いたときと比較して1/10程度のファイル容量になることを確認できた.

出力したSTLを元に,Carbon社製CLIP造形機 M2にて光硬化性ウレタンエラストマEPU40を用いて造形を行ったところ,図20に示すように,「硬さ」分布があり,その変化が図21に示すように連続的に制御可能である,一体型のインソール構造を実際に造形することができた.

5.まとめと今後の課題

ウレタンエラストマを用いたラティス構造によって形成されるArchitected Materialは,単位格子のパラメータを調整することで,既存のFDM造形と比べて幅広い物理特性を再現可能であると確認できた.ラティス構造の圧縮挙動は,格子の座屈後も全体構造が復元する弾性変形挙動を示しており,FDM造形と比べて耐久性が向上することも期待できる.実現可能な荷重変位曲線は,既存の医療用インソール用材料の範囲を網羅するものであった.

また,同一のウレタンエラストマ材料を用いて,感性指標である「硬さ」を制御可能であると確認できた.「硬さ」は格子設計情報の従属変数に当たるものであり,被験者個人の体格を加味することでより精密に表現できることが分かった.これは,将来的にユーザの属性情報とユーザの感性をインプットに材料設計を行う逆問題への可能性を示しており,将来的なユーザ中心となる設計に向けて今後のデータ蓄積が重要であると考えられる.一方で「硬さ」は被験者が表現した情報の20%程度の説明量であると示唆された.現状で制御可能な感性指標は「硬さ」だけであるが,ラティスの設計情報に従属する別の指標が,被験者の感じた別の感覚表現に相当する軸となることが期待できる.今回「硬さ」と相関が無かった触感の日本語表現軸では,「ま行(m)」「は行(h)」「ぱ行(p)」などの軸があり,これらに対応する物理量・感性指標を明らかにしていくことで,人が感じる複雑な感性に対し,Architected Materialによってパラメトリカルに設計可能となることが期待できる.

3次元形状をラティス構造化すると,表面積増加に伴う処理の負担が発生するが,「硬さ」を指標として,Architected Materialの格子パラメータを連続的に制御可能な,インソール形状をデザインする構造化ソフトウェアを作成することで,光造形型の3Dプリンタを用いて硬さと形状をコントロールしたインソールを造形することができた.

以上より単一のウレタンエラストマ材料を用い,硬さに注目して局所的な物理特性をコントロールした自由インソール形状の一体造形が可能となる技術を開発した.Architected Materialを用いた物理特性の制御と,単位格子の割り当てによるインソールマクロ形状の構造化がキー技術である.また,Architected Materialの構造パラメータと硬さには統計的な関係が見出されており,医療装具や健康グッズ,アスリート用品などをはじめとして,個人の感性に合わせた個別化製品製造への応用に向けて,医療的な効果の検証を含め,耐久性やインソール造形物としての評価を進めてゆくことが課題である.今後は「硬さ」というユーザによるインプット指標で設計したインソール形状を用いて,利用評価を進めるなかで,周辺抑えを含めたユーザの触感との更なる相関付けを行いたい.

謝辞 ラティス構造を用いた構造化アルゴリズムの実装に協力いただいた(株)レキシー,ならびにモデルとなるインソール形状のデザインに協力頂いた東名ブレース(株)奥野氏に感謝の意を表する.

参考文献

- 1)田中浩也:Web社会からファブ社会へ,情報処理, Vol.54, pp.127-134 (2013).

- 2)田中正一,蜂須賀研二,緒方 甫,大峯三郎,舌間秀雄:中敷材・踵材の衝撃緩衝効果,リハビリテーション医学, Vol.1.31, No.8, pp.543-558 (1994).

- 3)鈴木信介,清水慎吾:外反母趾に対する屋内用足底板の有効性を示した1症例,愛知県理学療法学会誌, Vol.20, No.4, pp.174-176 (2009).

- 4)大古場良太,長谷川正哉,吉塚久記,本多裕一,江越正次朗,光武 翼,浅見豊子:知覚入力型インソールの使用が歩行時の足部動態に及ぼす影響, 理学療法科学, Vol.33, No.2, pp343–346 (2018).

- 5)中本佑輔,佐本憲宏:足部疾患に対する靴と装具療法の基礎知識,日本フットケア学会誌, Vol.17, No.1, pp.1-6 (2019).

- 6)吉川雅博:デジタルファブリケーションツールを活用した義手開発,日本義肢装具学会誌, Vol.34, No.2, pp.115-118 (2018).

- 7)竹腰美夏,小林義明,馬場哲晃:matacast:治療用装具における3Dモデルデータ作成支援システムの提案,情報処理学会研究報告, AAC1-No.5, pp.1-6 (2016).

- 8)竹腰美夏,馬場哲晃:義肢装具製作におけるデジタル技術の活用と参加型デザインプロジェクトの実践,情報処理学会研究報告, AAC5-No.7, pp.1-7 (2017).

- 9)上杉北斗:3Dプリンタの実像,日本印刷学会誌, Vol.51, No.5, pp.236-240 (2014).

- 10)柏崎寿宣,濱地晃平:3Dプリンタユーザからみた材料への要求,日本画像学会誌, Vol.54, No.4, pp.314-319 (2015).

- 11)Shan, S., Kang, S. H., Raney, J. R., Wang, P., Fang, L., Lewis, J. A. and Bertoldi, K. : Multistable Architected Materials for Trapping Elastic Strain Energy, Advanced Materials, Vol.27, No.29, pp.4296-4301 (2015).

- 12)Shirazi, S. F. S., Gharehkhani, S., Mehrali, M., Yarmand, H., Metselaar, H. S. C., Kadri, N. A. and Osman, N. A. A. : A Review on Powder-based Additive Manufacturing for Tissue Engineering : Selective Laser Sintering and Inkjet 3D Printing, Science and Technology of Advanced Materials, Vol.16, No.033502, pp.1-20 (2015).

- 13)CLIP Process : https://www.carbon3d.com (2019年7月31日現在)

- 14)Guyan, A. : Footwear with Lattice Midsole and Compression Insert, US20160324261A1

- 15)Spanks, J. C. : Article of Footwear With A Lattice Sole Structure, US20160242502A1

- 16)Saigal, A., Tumbleston, J., Vogel, H., Fox, C. and Mackay, N. : Mechanical Response of Octahedral and Octet-Truss Lattice Structures Fabricated Using the CLIP Technology, CMSAM 2016, 3572-3659-1-SM (2016)

- 17)McGregor, D. J., Tawfick, S. and King, W. P. : Mechanical Properties of Hexagonal Lattice Structures Fabricated Using Continuous Liquid Interface Production Additive Manufacturing, Additive Manufacturing, Vol.25, pp.10–18 (2019).

- 18)Weegera, O., Boddetia, N., Yeung, S.-K., Kaijima, S. and Dunn, M. L. : Digital Design and Nonlinear Simulation for Additive Manufacturing of Soft Lattice Structures, Additive Manufacturing, Vol.25, pp.39-49 (2019).

- 19)Li, J. and Tanaka, H. : The Flexibility Controlling Study for 3D Printed Splint, Nanosensors, Biosensors, Info-Tech Sensors and 3D Systems, 101671A, (2017)

- 20)永井明日香,佐久間淳:ヒト触感を最適化する低密度多孔質デザイン,バイオフロンティア講演会講演論文集, Vol.27, C106 (2016).

- 21)白土寛和,前野隆司:触感呈示・検出のための材質認識機構のモデル化,日本バーチャルリアリティ学会論文誌, Vol.9, No.3, pp.235-240 (2004).

- 22)坂本真樹:感性情報学─オノマトペから人工知能まで─,コロナ社, pp.86-88 (2018).

- 23)浜野祥子:日本語のオノマトペ 音象徴と構造,くろしお出版, pp.20-41 (2014).

- 24)渡辺崇史:3Dプリンタと義肢装具開発─3Dプリンタの基礎知識,日本義肢装具学会誌, Vol.32, No.3, pp.148-153 (2016).

JSR(株)エッジコンピューティング研究所主事.2008年東京農工大学生物システム応用科学府博士前期課程修了.同年JSR(株)入社,現在ディジタル設計に向けたデータ解析手法およびシステム化関連の研究開発に従事.高分子学会会員.

小松 敏(非会員)Satoshi_Komatsu@jsr.co.jpJSR(株)エッジコンピューティング研究所主事.1989年北海道大学大学院工学研究科修士課程修了.1990年日本合成ゴム(株)(現JSR(株))入社, 現在3Dデータを活用した医療向けの材料加工関連の研究開発に従事.

光部 貴士(非会員)Takashi_Koube@jsr.co.jpJSR(株)エッジコンピューティング研究所主務.2010年名古屋工業大学社会工学専攻修士課程修了.同年JSR(株)入社,現在3D医療向けのディジタル設計関連の研究開発に従事.

中村 和洋(非会員)Kazuhiro_A_Nakamura@jsr.co.jpJSR(株)エッジコンピューティング研究所主事.1990年都城工業高等専門学校工業化学科卒業.同年日本合成ゴム(株)(現JSR(株))入社,現在3D材料加工関連の研究開発に従事.

川瀬 領治(非会員)Reiji_Kawase@jsr.co.jpJSR(株)エッジコンピューティング研究所主任研究員.1993年同志社大学機械工学科卒業.同年日本合成ゴム(株)(現JSR(株))入社,現在自社材料用途開発および新規ビジネス創出の基盤となる新規加工プロセス確立に関する研究開発に従事.

仲谷 正史(非会員)mn2598@sfc.keio.ac.jp慶應義塾大学環境情報学部准教授.東京大学大学院情報理工学系研究科博士課程修了.JSTさきがけ研究者.触感について,神経科学,計測工学を援用した研究に従事.

田中 浩也(非会員)htanaka@sfc.keio.ac.jp慶應義塾大学環境情報学部教授.東京大学工学系研究科社会基盤工学専攻博士課程修了.博士(工学).3Dスキャニング,3Dモデリング,3Dプリンティング,ディジタルファブリケーション,創造性支援の研究に従事.

採録決定:2020年1月21日

編集担当:西 直樹(国立研究開発法人理化学研究所)