IoT活用による工場の生産活動最適化

1.はじめに

近年,世界各国で自国製造業の復権・強化に向けた取り組みが始まっている.特に,多種多様なモノがネットワークにつながり現場の情報を把握/分析し人の活動を支援するIoT(Internet of Things)の活用が始まっている.国内企業のものづくりにおいても,設計などの上流工程から生産などの下流工程までのすべての情報を活用することで生産革新を進めようとしている.現場ではICTで採取したデータを用いて情報を活用していたが,実は採取できていない隠れた未活用のIoTデータが潜在的に存在している.IoTではそのデータを収集し,かつ誰でも見られる環境が整備可能となる.新しい現場と経営をつなぐ,双方向のコミュニケーションを実現し,「経営のスピード化」や「現場活動の促進」へ効果を期待できる.

一方,企業を取り巻く環境の変化も激しく,その変化を情報として的確に捉えて活用する,タイムリーな判断や対応が求められている.そのためには従来の企業内のデータを記録し業務処理を行う情報システム(SoR:System of Record)に加え,人やモノをつないで新たなイノベーションを創出するシステム(SoE:System of Engagement)との連携が必要となってきている.今後,「SoR」と「SoE」が連携した情報活用では,IoT技術を取り込むことで,リアルタイムにデータを収集し,誰でもすぐに見ることができる環境を作り,タイムリーな判断や対応を実現する.特に,「SoE」と「SoR」の連携を同一プラットフォーム上でシームレスに実現することで,さらなるスピードと効果の活性化を高めることが期待される.

2.IoTによるPoB実証

企業がIoTを活用して新たなビジネス価値をすぐに創出することは難しい.新しいコンセプトを実証する「PoC(Proof of Concept)」は,ややもすれば技術の実証に陥りがちであるが,IoTの世界では,どの技術が使えるかよりも,ビジネス価値を強化するモデルを作り上げることが重要である.そこで,富士通では新しいビジネスを実証する「PoB(Proof of Business)」に基づき,ビジネスモデルのひな型(できるコトの仮説,IoTシナリオ,実現ソリューション)を提供している.企業はこのモデルに自社の工夫を付け加えることで,その企業がエンドユーザに提供する独自のUX(User Experience)をスピーディに開発することが可能となる.

本稿では「製造ラインの見える化」「モノの見える化」を実現したPoBの事例として,富士通グループ会社の山梨・島根の各工場を紹介する.これら2つの工場事例では,IoT技術を活用した生産性効率化による工場自体の費用削減効果に加え,本事例をモデルとした富士通のソリューション展開としてのビジネス価値に結びついている.

3.山梨工場 ~製造ラインの効率化

3.1 概要

富士通アイ・ネットワークシステムズ(株)では,PBX(構内交換機),ルータ,スイッチ,スマートメータ通信ユニットなどのネットワーク製品を製造しており,プリント基板の製造から本体の組立てまでの一貫製造を行っている.同社では製造現場の生産革新活動として,独自にFINET New Production Systemというコンセプトを掲げ,徹底したムダの排除や現場,現物,現実を重視する三現主義により,生産性向上に向けた改善に取り組んでいる.製造リードタイムの多くを占めるSMT(表面実装)ラインでは,段取り替えや部品補充の作業がリードタイムに大きく影響しており,その改善を行うための作業分析や設備の稼働状況の分析に多くの時間や工数を要していた.そこで,現場作業に負荷をかけることなく,よりタイムリな改善が可能となる改善活動に向けて,IoT技術を活用し,改善活動の高度化・効率化に取り組んだ.

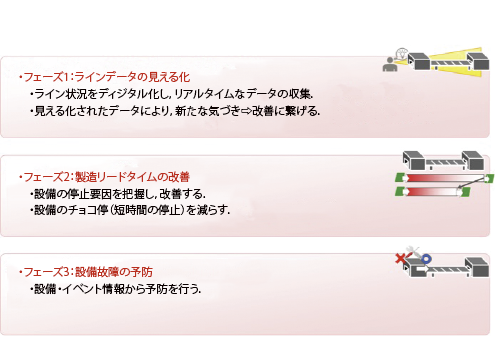

取り組みに際し,これまで多くの時間を要していた分析作業を効率的に行うために,まずは現場の見える化から始めるフェーズ分けを実施した(図1).フェーズ1では,はんだ印刷機,表面実装機の製造設備データや,段取り替え時の作業情報の見える化を行った[1].フェーズ2では,収集したデータから設備停止原因を分析し,改善施策の検討,実行を行い,製造リードタイムの改善に取り組んだ.フェーズ3では,発生した設備停止の原因分析を行うことによる設備故障の予防に取り組んだ.

3.2 実践内容

3.2.1 フェーズ1 : ラインデータの見える化

今回の取り組みでは,PBX用のプリント基板を生産するAラインと,スマートメータ通信ユニット用のプリント基板を生産するB,Cラインの計3ラインにIoT技術を適用した.Aラインは多品種少量生産,B,Cラインは大量生産を行っているプリント基板のSMTラインである.これら3つのSMTラインは,ラインによって設備数などの多少の違いはあるが,生基板にクリームはんだを印刷し,表面実装機により部品を搭載,リフロー炉によりはんだを固定するプリント基板実装ラインとしての基本的な構成は同じである.

(1)ラインデータのディジタル化

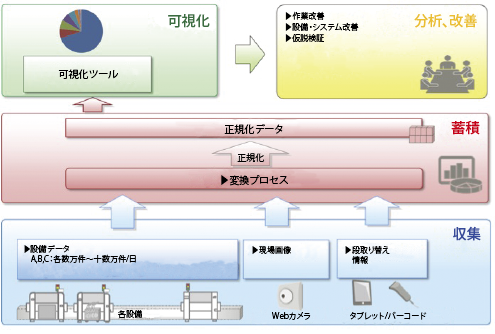

今回,製造ラインの見える化に向けて,まずは現場データのディジタル化を実施した(図2).

ラインデータを収集する負荷を低減するため,これら各ライン設備のうち,はんだ印刷機や表面実装機の設備のログデータを活用した.このログデータは本来,設備機器メーカ向けのメンテナンス用に記録しているデータであったが,データの意味を解析し,開始時間や完了時間,アラームやエラーなどのイベント情報に変換を行い,活用可能なデータに正規化した.

また,製造する製品を変更する際に行う段取り替え作業のデータ収集を行った.従来,作業時間や準備状況の段取り替え情報を紙で管理していたものを,タブレットに入力し,バーコードリーダでモノとデータの紐付けを行うことで作業をディジタル化した.

さらに,製造ライン内の作業状況や設備の稼働状況を見える化するため,Webカメラによる現場画像のデータ収集を行った.

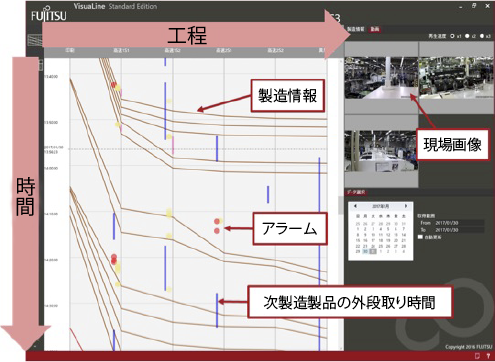

(2)ラインデータの見える化

収集した現場データを見える化するため,当社が開発した可視化ツール(FUJITSU Manufacturing Industry Solution VisuaLine)を適用した(図3).これは縦軸を時間,横軸を工程とし製造実績の時系列データを折れ線で表示することにより,ラインの生産状況をグラフィカルに表現するものである.線形が平行で間隔が狭いほど生産効率が良く,線形に乱れが出るところが生産の異常個所であると瞬時に読み取ることが可能である.また製造時に発生したアラームやエラーのイベント情報や,段取り替え情報をグラフ上に重ね合わせることで,生産の異常個所の原因特定が容易になる.さらに,Webカメラで収集した現場画像を時刻同期して再生することで,異常発生時の対応状況や設備状態を把握することが可能である.

本見える化により,これまで熟練者しか気付けなかったボトルネックや製造の問題点を容易に発見しやすくなり,新たな改善ポイントの発見や改善施策の立案に繋がった.また,本ツールにより得られた気付きを作業員同士が共有する取り組みを行ったことで,現場のコミュニケーションが活性化し,作業員の改善に対するモチベーションが向上した.

3.2.2 フェーズ2 : 製造リードタイムの改善

フェーズ2では,フェーズ1の取り組みをもとに,製造リードタイムの改善に取り組んだ.

まず,見える化により得られた気付きから,製造リードタイムの改善ポイントの特定と要因を分析したところ,設備停止などにおけるライン停止時間が多くを占めていることが判明した.さらにライン停止の要因を分析すると,表面実装機における部品切れ停止が非常に多く,停止要因の約7割を占めていることが判明した.部品切れ停止とは,表面実装機に搭載するリールやトレーの電子部品の在庫が切れ,部品の補充が必要となる設備停止である.これまでも現場では感覚的に部品切れ停止が多いことは認識していたが,このようにディジタルな数値としてデータ化されることで,統計的な部品切れの要因が明確化された.

次に,この部品切れ停止について設備の稼働データやエラー情報,アラーム情報などの設備ログデータを分析し,改善施策を立案・実行することで製造リードタイムの改善に取り組んだ.以下にその具体的な取り組みの例を紹介する.

(1)部品切れ停止発生時の供給改善従来,部品切れ停止が発生すると,作業員は部品切れ停止の原因部品を確認し,対象の部品を部品ストアという倉庫に取りに行く必要があり,復旧に時間がかかっていた.これは,ライン間で共通に使用する部品が存在するため,単に各ラインの所要数と倉庫の部品在庫数で部品切れを予測することが困難であったためである.そこで,今回収集した設備データから部品残数を計算し,生産管理システムの所要数と突き合わせることで部品切れを予測するシステムを開発し,不足しそうな部品をあらかじめ表面実装機のそばに準備する施策を行った.これにより,部品切れ停止発生から復旧までの時間が短縮され,作業員の移動による負荷も軽減した.

(2)停止イベントのケース分析による改善部品切れ停止の発生時,アラームイベントとして出力される部品切れアラームの直前に「吸着エラー」という警告を示すマイナーエラーが発生する.マイナーエラーとは即時設備停止にはならないが,設備停止を引き起こす可能性のある警告である.この「吸着エラー」が連続して一定回数発生すると,表面実装機が部品切れを起こしたと判断し,部品切れアラームを出力し停止する.しかし,部品を基板に供給する機構部品であるフィーダーの汚れなどによる不具合により「吸着エラー」が発生し,部品が切れていないにもかかわらず部品切れと誤認識し停止するケースが存在することが分かった.このような不具合による停止を避けるべく,マイナーエラーモニタを開発し対策を行った.本モニタは,フィーダーごとの「吸着エラー」を含むマイナーエラーの発生回数をリアルタイムにランキング形式で表示するシステムである.これまで定期的に行っていたフィーダーのメンテナンスを,マイナーエラー発生回数の上位のフィーダーを優先的にメンテナンスすることで,マイナーエラーの発生回数および表面実装機の停止を効果的に低減することが可能となった.また,これまで作業員が気付くのが難しかった,部品切れ停止まで至らないマイナーエラーの内部的に発生する短時間停止においても,本システムにより停止時間の改善が可能となった.

(3)マイナーエラー分析による不具合の早期発見前述したシステムから,部品切れ停止以外の停止要因についてもマイナーエラーの分析を行うことにより,部品不良や機構部品の不具合の早期発見などにつながった事例を紹介する.

特定のフィーダーのマイナーエラーが前日の5倍以上発生した稼働日があり,原因を調査したが表面実装機および機構部品に異常は見られなかった.そこでその特定フィーダーに実装された部品調査を行った結果,部品のロット不良であることが判明した.

また,ある製品では,実装部品の一部を新規部品へ切り替えて製造を行ったところ,特定のマイナーエラーの発生率が部品切り替え前より高くなったことが分かった.調査の結果,新規部品に適した機構部品へ変更することにより改善することが判明した.

これらの対応はいずれも発生前の対処が理想ではあるが,発生した際に早期に気付き対応を行うことが非常に重要である.本取り組みのように,リアルタイムにデータを見える化し分析が可能なシステムを構築することで,このような早期の対応を実現することが可能となった.

3.2.3 フェーズ3 : 設備故障の予防

設備故障は部品切れ停止などのように頻繁に発生するものではないものの,発生すると生産性に多大な影響を与えるため,その予防は現場からの要求が非常に高い.そこで,現在,フェーズ2までに得られた知見を元に設備故障の予防に取り組んでおり,その一例を紹介する.

表面実装機には,部品を供給するトレーを動かすモータなどの数多くのモータが使われているが,このモータが故障するとライン復旧までに数時間を要する場合がある.実際に,表面実装機の部品トレーを上下させるモータが故障した際,普及までに約10時間を要した.その際発生した故障に関するアラームとエラー情報を分析したところ,アラームが発生する直前,軸エラーと呼ばれるマイナーエラーが複数回連続して発生していることが分かった.さらに,過去に遡ってエラー情報を分析したところ,同様のマイナーエラーが故障発生の1カ月前および2カ月前にそれぞれ一度ずつ発生していたことが判明した.その際は,設備の自動復旧やボタン操作による単純なオペレーションで復旧したため作業員は特にそれが異常であるとの認識はなかった.しかし,マイナーエラーに関して設備メーカとの調整の結果,設備故障の予兆である可能性が高いことが分かった.そこで,本マイナーエラーを設備故障の予兆と定義し,発生した際にアラートを上げるシステムを構築し,現在監視を行っている.

このように,設備故障が発生した際の設備のログデータの解析により,故障予兆の知見を蓄積し,大規模なライン停止につながる設備故障を防ぐ対策に取り組んでいる.

3.3 実践結果

本取り組みにより,製造ラインの生産状況を適切なタイミングで把握することが可能となり,従来はラインが停止してから行っていた対応が,事前もしくは早急に対応することが可能となった.定量的な評価として,フェーズ2までの取り組みにより,PCB実装ラインの停止時間を約25%削減,生産効率を約20%向上という成果を得ることができた.また,さまざまな現場データの連携により,新たな気付きのポイントが増え,より多くの施策立案につながった.

さらに,改善施策の評価時には,あらかじめデータが集約,見える化されているため,ラインバランス全体に対しての施策効果をすぐに評価できるようになった.そのため,改善作業の達成感や充実感が高まり,作業員の改善意欲の向上にもつながっている.

今後は,現在の取り組みを継続しつつ,新たなセンサなどを用いてデータの拡充を行い,さらなる生産性の高度化,効率化に取り組む.また,製造ラインの情報に加え,作業員の行動などの人の情報と組み合わせることで,作業員の負担軽減につながる最適なライン作りを実現していきたい.

4.島根工場 ~工程の可視化

4.1 これまでの取り組み

(株)島根富士通では,日本国内および海外向けノートPCやタブレットを,プリント基板の製造から本体の組立てまで一貫生産している.年間約200万台製造しており,2013年にはPC の累計生産台数が3,000万台に達した国内最大級の製造会社である.約14万m2の敷地に建屋面積2万3,000m2の工場(2 階建)が2棟あり,正社員,関連社員合わせて約1,100名が働いている.工場内では企業向けのノートブックPCとタブレットを多品種小ロットで生産しており,1台1台のカスタムメイドを基本としている.

同社では,グローバル競争を勝ち抜くために「卓越したものづくり力の追求とものづくり力を活かしたサービス企業への展開」を事業目標として掲げている.その実現のため,「かんばん」で知られるトヨタ生産方式(TPS)をベースとし,ICTを取り入れて独自の工夫を加えた「富士通生産方式(FJPS)」を確立した.カスタムオーダに対応した受注生産や,製造ラインの見える化などに取り組んでおり,生産の最適化を追求し続けている.そのFJPSでは,「必要なものを,必要なときに,必要な量だけ」生産するジャスト・イン・タイム方式を実現した.生産ラインは,プリント基板の製造から製品組立てまでを1本で完結している.そのうち,プリント基板の製造ラインは基板加工から実装および検査まですべて自動化している.組立ラインは人とロボットによる協調生産体制で稼働しており,ロボットはネジ締めやシール貼りなどの作業をすべて担当し,作業者は製品モデル別に付与されたID カードに指示された設定作業を行っている.

現場の作業性をさらに高めるために,試験工程で発生する診断エラー品(リジェクト品)の修理を行うリペア工程の作業効率を上げることと,試験工程のエラー診断精度を高めるために発生するエラー要因の解明が必要であった.

リペア工程では,リペアエリアでの修理対象製品の位置や滞留状況,個々の製品の出荷期限情報を,現場作業員がリアルタイムに把握できていなかった.そのため,優先的に作業を行うべき製品の切り分けができず,予定していた出荷期限を超過してしまい,輸送トラックの追加手配費用が発生してしまうことがあった.

製造ライン上の試験工程では,不具合が検知された製品はリペア工程に送られ,徹底的に不具合の診断・解析・修理を行った上で出荷しているが,リペア工程ではその不具合が再現できない場合がある.その際は,不具合が検知された試験工程にかかわった作業者の作業内容や使用した器具,試験対象製品の状況を総合的に分析し,不具合が検知された原因を解明する必要がある.

4.2 実証実験

4.2.1 実証① : リペア工程の見える化

今回IoTを活用して,製造中にリペアが必要となった製品(以下,対象製品)を作業員が優先的に作業するための位置把握,および生産管理情報との関連付けと,それらの情報の見える化によって出荷までの作業を効率化することを目指した[1].工場環境内の限られたスペース内で,製品の位置を把握し,既存の生産システムとの情報の整合性をとり,情報を瞬時に把握でき,低コストかつ短期間で行うことが条件であった.さらに,作業エリア内ですべての対象製品の位置を把握するには,センサビーコンからの位置情報を約1 m単位の精度で収集して見える化する必要があった.

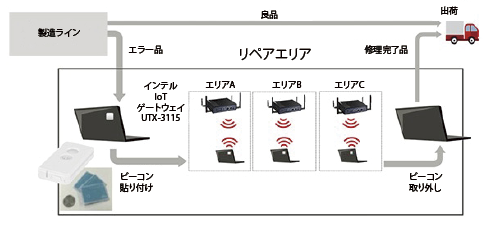

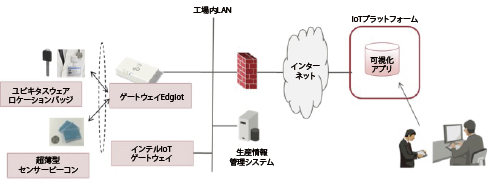

そこで,BLE(Bluetooth Low Energy)センサビーコンを活用した位置把握を行った.本実証では,BLEの電波受信環境の調整,数百個規模のセンサビーコンを収容可能な装置の選定,そこから得た位置情報と生産情報をひも付けた状態で対象製品をリアルタイムに見える化する仕組みを取り入れた(図4).

本システムの特長を以下に述べる.

(1)センサビーコンによる位置検知リペアの各作業エリア内にある製品の位置を把握するため,対象製品にBLEを用いた小型センサビーコンとして,富士通製ユビキタスウェアロケーションバッジ(試作品)およびFDK(株)製の超薄型センサビーコンをリペア作業開始時に貼り付けた.その際,バーコードリーダでセンサビーコンと機器管理表にあらかじめ取り付けられたバーコードを読み取る.機器管理表に紐付られた生産情報とセンサビーコンの位置情報を関連付けることで,生産情報に位置情報が加わり,対象製品の位置把握が可能となった.

(2)ゲートウェイによる位置情報収集大量のセンサビーコン情報を集約してネットワーク経由でIoTプラットフォームへ送信するゲートウェイ装置は,富士通製ゲートウェイEdgiotおよびインテルIoTゲートウェイで構成されている(図5).ゲートウェイを設置の際には,その設置位置や向きをチューニングし,BLE センサの出力レベルも細かく調整を実施.各エリアで設置されたゲートウェイとセンサビーコン間で通信状態を確認し,位置検知の精度を高めた.

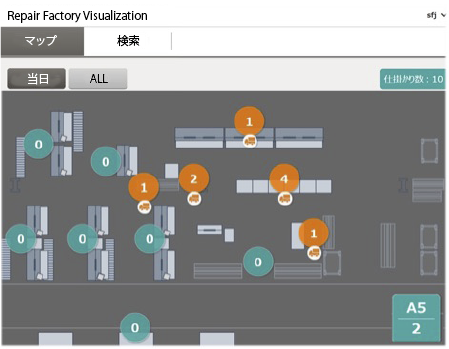

ゲートウェイからIoTプラットフォームへ送られたセンサデータは,同プラットフォーム上でリアルタイムに処理される.端末の位置を割り出し,事前に関連付けておいた製品番号と合わせて,その状態を「リペア可視化マップ」上に表示する(図6).「リペア可視化マップ」には対象エリアにある端末の数が表示される.また,作業日当日中に出荷しなければならない製品や,作業が停滞している製品,センサビーコンの電池残量が少なくなった製品がある場合は,専用のアイコンでアラートを確認できる.さらに,必要に応じてエリア内にあるリペア品とステータス情報を一覧で表示したり,進捗管理番号や出荷日から対象のリペア品を検索することが可能である.

個々の端末の位置情報とステータス情報は,管理者PC上で確認できるほか,工場のリペアエリア内に設置した大型ディスプレイ上でも確認できる.作業者はもちろんのこと,管理者も含めて全員が「どの端末が,どこにあり,どこまで作業が済んでいるか」をリアルタイムに把握することができる.

可視化システムと生産管理システムを連係することで,生産計画に対するリペア作業の進捗状況の迅速な把握が可能となった.また,画面で現場作業員以外の生産管理者でもリペアエリア全体の状況をリアルタイムに確認できるため,生産管理が容易となった.

4.2.2 実証② : 試験工程の見える化

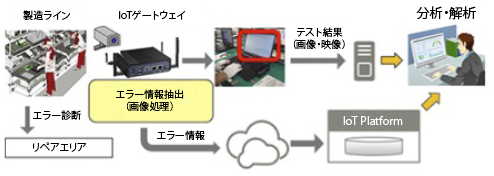

(株)富士通研究所が持つ,画像からの文字認識率を高める画像処理技術や,それを活用したアプリケーション開発を短期化するフレームワークを利用し,作業者の作業状況の映像を撮影するとともに,修理対象製品の画面に表示されるエラーコード(不具合の内容を示すコード)を撮影し,IoTゲートウェイに集約,画像解析処理することで見える化を実現した[2][3](図7).

本システムの特長を以下に述べる.

(1)マニュアル試験の動画撮影今回,生産ラインの中から1ラインを実証対象とした.人手によるマニュアル試験の工程に対して2 台のカメラを設置して動画が自動的に撮影される.動画データはゲートウェイを介して工場内のファイルサーバに蓄積.同時に,ゲートウェイ内では,動画からメタデータ(データ送信日時,機器管理番号,動画保存先パス)を取得し,インターネット経由でIoTプラットフォームへ送信する.

(2)リジェクト時の画像記録/解析自動試験工程でエラーが出た際に,作業者がタブレットでリジェクト品の画面や,画面上に表示される試験コード,機器管理用バーコードを静止画として撮影する.静止画データはゲートウェイを介して工場内のファイルサーバに蓄積される.ゲートウェイ内では,静止画から光学文字認識(OCR)を利用して静止画上の試験コードを抽出し,その他の情報を含めてメタデータ(データ受信日時,機器管理番号,画像保存先パス,画面上の試験コード)として集約し,インターネット経由でIoTプラットフォームに送信する.

(3)データ可視化IoTプラットフォームでは,動画や静止画から取得したメタデータをもとに試験工程の作業状況やリジェクト時のエラー状況を可視化する.工場内のリペア担当者は,工場内で対象のリジェクト品がどの試験工程で,どのようなエラーが発生したのかを,IoTプラットフォームから取得した情報と工場内のサーバに蓄積した動画や静止画をWebブラウザで見ながらエラー発生時の状況を把握できる.

4.3 実証結果

リペア工程での可視化では,製品の滞留位置と優先順で作業終了時間の推測など,リペアの進捗がリアルタイムに把握可能となった.作業者が優先的に行う作業を早期判断することができ,出荷期限の近い製品の優先的な修理や,滞留が生じている工程への補助を自律的に行えるようになり,優先的に実施すべきリペア作業を判断する時間が大幅に改善した.さらに,各作業者は本来の業務に専念できるようになり,リペア工程のさらなる効率化につなげることができた.その結果,修理にかかるリードタイムは約20%削減した.また,優先的な作業判断の実現により,計画通りの出荷が行えるようになったことで,納期に間に合わせるための余分なチャーター便が減り,追加輸送コストも約30%削減した[2].

試験工程の可視化では,エラーコードの収集・集約作業を効率化するとともに,検知される不具合の傾向抽出や,検知した際の状況分析を効率的に行うことが可能となった.以降この解析結果を活用し,不具合の誤検知を抑制することで,余分な修理対象製品の発生を削減につなげていく.

そして,試験工程における作業員や機器の動画像解析や,試験ログとの相関分析などを行うことで,完成品の出荷率のさらなる向上を図るとともに作業の効率化を実現していきたい.将来的には,見える化の範囲を工場間などサプライチェーン全体に広げていくことで,ものづくり全体の効率化を目指す.

5.おわりに

本稿では,富士通グループ会社の各工場においてIoTを活用した「データの収集」「データの見える化」「現場データの連携」により,各工場の生産にかかわる業務の改善活動の最適化について述べた.

今後は,対象データおよび連携システムを拡げることにより,予兆監視による品質向上や,サプライチェーンの最適化に向けて,さらなるIoTの活用を追求していく.

参考文献

- 1) 雑誌FUJITSU: IoT活用による工場の生産活動最適化,Vol.67, No.2, pp.77-83 (2016年3月号).

- 2) FUJITSU JOURNAL:生産効率が飛躍的に向上! 革新的なIoTソリューションで「リペア工程の見える化」を実現(島根富士通),http://journal.jp.fujitsu.com/2016/11/29/01/ (2016年11月29日)

- 3) Intel blueprint:富士通の IoT プラットフォームとインテル IoT ゲートウェイを組み合わせてカスタムメイド PC の製造工程をリアルタイムに可視化,http://www.intel.co.jp/content/dam/www/public/ijkk/jp/ja/documents/blueprints/iot-gateway-fujitsu-custom-pc-manufacturing-blueprint.pdf

富士通(株)ネットワークサービス事業本部IoTビジネス推進室 所属.現在,IoT技術を活用したソリューションの開発に従事.

地主 岳史(非会員)jinushi.takeshi@jp.fujitsu.com富士通(株) ネットワークサービス事業本部IoTビジネス推進室 所属.現在,IoT技術を活用したソリューションの開発に従事.

編集担当:浦本 直彦(日本アイ・ビー・エム(株))